Указания по применению - рентгеновские генераторы

Типовые Неисправности Рентгеновских Трубок

УП-02

Введение

Рентгеновские трубки являются проверенным и экономически эффективным способом генерации рентгеновского излучения, применяемого в области медицины, контроля качества и науки. Более 100 лет рентгеновские трубки совершенствовались благодаря появлению новых областей применения, материалов, технологического оборудования и конструкций. Сегодня наиболее распространенными являются два типа: трубка с вращающимся анодом, преимущественно применяемая в медицинских целях, с напряжением от 25 киловольт (кВ) до 150 кВ, и трубка с неподвижным анодом, применяемая в сфере контроля, с напряжением от 25 кВ до более чем 400 кВ, а некоторые — в мегавольтном диапазоне. Трубки с неподвижным анодом обычно работают на токе 1–20 миллиампер в практически непрерывном режиме и могут оставаться включенными много часов подряд. Трубки с вращающимся анодом работают на токе свыше 1 000 миллиампер, но применяются, как правило, в импульсном режиме, примерно от 1 миллисекунды до 10 секунд.

При генерации рентгеновского излучения менее 1 % энергии затрачивается на полезное излучение, тогда как оставшиеся 99 % трансформируются в тепло. Этот фактор ограничивает срок службы рентгеновской трубки. В производстве качественной продукции, осуществляющемся под строгим контролем, задействованы многие научные дисциплины. Среди них: термодинамика, теплопередача, материаловедение, вакуумные технологии, высоковольтные технологии, электроника, ядерные/радиационные отрасли, производственные технологии, а также множество менее объемных, но важных прикладных наук. Сборка и контроль работы рентгеновской трубки и генератора крайне важны для получения ожидаемых технических результатов и обеспечения длительного срока службы трубки.

1. Естественный износ

a) Нормальное выгорание нити накала

b) Ускоренное выгорание нити накала

c) Медленные утечки

d) Отсутствие рабочей нагрузки

e) Образование трещин на стекле

f) Дуговой пробой

g) Образование микротрещин мишени

h) Случайное повреждение

i) Подшипники

2. Производственные дефекты

a) Немедленные отказы

i) Отбраковка по результатам испытаний

ii) Период выдержки

iii) Ненадлежащие материалы

iv) Технологические сбои

b) Скрытые отказы

i) Оптимизация процессов

ii) Неявные / не вполне понятные процессы

iii) Анализ отказов / неустановленные причины

3. Несоответствие области применения

a) Излучение при низком напряжении (кВ) / высоком токе (мА)

b) Температура/ресурс

4. Ненадлежащая работа с источником питания

a) Импеданс источника питания

b) Нить накала при постоянном/переменном токе

c) Высокая частота

d) Скорость вращения / торможение

e) Разогрев нити накала

f) Логические схемы

g) Уставки ограничения тока / разогрева нити

5. Особенности кожуха трубки

a) Утечка диэлектрика (изоляционного масла)

b) Перегрев

c) Температура окружающего воздуха

d) Пространственное положение кожуха

e) Подключение кабелей/заземления

f) Требования, связанные с расширением диэлектрика

g) Соблюдение номинальных параметров

1. Естественный износ

X-Рентгеновские трубки изнашиваются. Срок их службы ограничен, так как их характеристики начинают постепенно снижаться, а использованные материалы расходуются. Поэтому эффективность работы трубок снижается и со временем становится неудовлетворительной.

a. Нормальное выгорание нити накала: Пучок электронов образуется в рентгеновской трубке вольфрамовой нитью накала, которая используется в электронных трубках с момента их появления, а также применяется в лампах накаливания. Проводились эксперименты с другими источниками излучения: импрегнированными катодами, гексаборидом лантана и церия, вольфрамом, легированным торием и рением. Чистый вольфрам остается оптимальным материалом для нитей накала. Нить изготавливают из проволоки, которую свивают в спираль и помещают в чашу. Она действует как фокусирующий элемент и образует требуемый пучок электронов прямоугольной формы. Спираль служит для упрочнения нити накала и обеспечивает увеличение поверхности для максимизации излучения электронов.

Вольфрамовая проволока представлена на рынке в пригодных для использования формах. Проволока относительно прочная, жесткая и сохраняет форму при управляемой вибрации и ударной нагрузке. Изготовители рентгеновских трубок стабилизируют и укрепляют нити накала с помощью процесса, который называют рекристаллизацией. Он превращает волокнистую микроструктуру необработанной проволоки в кристаллическую структуру с соотношением длины и диаметра в диапазоне от 3 до 6. Рекристаллизация осуществляется путем очень быстрого нагрева проволоки до температуры примерно 2 600 градусов Цельсия за несколько секунд и выдерживания в течение очень короткого времени.

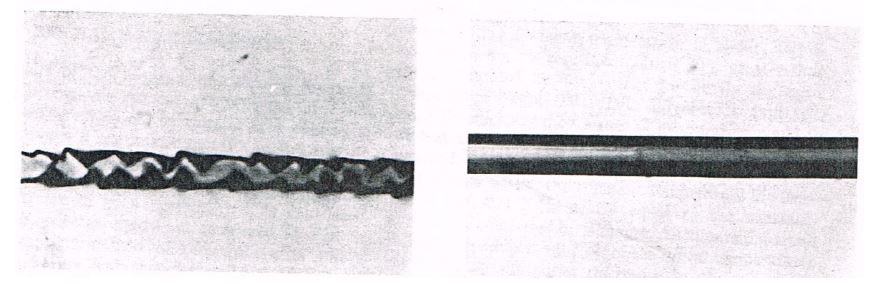

Общим параметром нитей накала является ресурс накала. Когда горячий вольфрам медленно испаряется с поверхности, скорость его испарения зависит от температуры: чем выше температура, тем выше скорость испарения. В идеальных условиях вольфрам испаряется равномерно, но на практике он начинает образовывать горячие пятна на границах кристаллического зерна, которые выглядят как зазубрины. Вольфрам испаряется с горячих пятен легче, и проволока в этих местах истончается сильнее. В конце концов она прогорает насквозь. Чем выше температура нити накала, тем больше кристаллов вольфрама со временем образуется, и тем быстрее идет образование зазубрин. Кроме того, если допускать значительные броски пускового тока на холодную нить накала, это ускоряет выгорание из-за перегрева истончившихся участков.

С точки зрения ресурса нити накала, сокращение массы проволоки примерно на 10 % рассматривается как окончание срока службы. Это означает уменьшение диаметра проволоки на 5,13 %, когда нить накала достигает примерно 98 % срока службы. (Tungsten Filament Life Under Constant-Current Heating, A. Wilson, Journal of Applied Physics, vol. 40 No. 4 Pg. 1956, 15 March 1969) (В этом источнике также приведено хорошее изображение зазубренной нити накала под воздействием постоянного тока и незазубренной проволоки под воздействием переменного тока). Уменьшение диаметра на 5 % или 6 % рассматривается многими производителями как исчерпание ресурса.

b. Ускоренное выгорание нити накала: На характеристики рентгеновской трубки влияют несколько факторов, в том числе ток трубки, напряжение трубки, расстояние между анодом и катодом, угол мишени, размер фокусного пятна (размер пучка электронов). Размер фокусного пятна зависит от площади поверхности проволоки, шага спирали (количество витков на 2,54 см), диаметра/длины спирали, а также от того, насколько спираль выступает из чаши для фокусировки и какова форма самой этой чаши. Только напряжение между анодом и катодом и ток (температура) нити накала определяют излучение трубки. Излучение подчиняется уравнению Ричардсона – Дешмана и зависит от температуры: чем выше температура, тем сильнее излучение.

Нить накала в трубке становится горячее, когда от трубки требуется больший ток при фиксированном напряжении или требуется больший ток, но трубка работает на меньшем напряжении. В качестве примера сравнивают два случая трубки с неподвижным анодом. Первый — трубка, работающая при 160 кВ и 1 миллиампере (мА) по сравнению с 5 мА. В этой трубке нить накала рассчитана для работы при 2 086 градусах Кельвина по сравнению с 2 260 градусами Кельвина при 5 мА. Увеличение на 174 градуса повышает скорость испарения в 21 раз при 5 миллиамперах по сравнению с работой при 1 миллиампере (The Rates of Evaporation and the Vapor Pressure of Tungsten..., Jones и Mackay, Physical Review, Vol. XX No. 2, August 1927.) Второй — у той же трубки, работающей при 40 кВ и 5 мА, если сравнивать со 160 кВ и 1 мА, температура составляет 2 300 K и 2 086 K соответственно, что сокращает ресурс примерно в 43 раза. Что интересно, относительно небольшое сокращение ресурса имеет место при низком токе трубки, когда сокращается напряжение трубки; например, при 160 кВ по сравнению с 40 кВ, когда ток в обоих случаях 1 мА, ресурс сокращается только в 1,3 раза, а при 160 кВ по сравнению с 40 кВ, когда ток в обоих случаях 5 мА, — в 2,1 раза.

Таким образом:

160 кВ при 5 мА по сравнению с 160 кВ при 1 мА — ресурс нити накала сокращается в 21 раз; 40 кВ при 5 мА по сравнению с 160 кВ при 1 мА — ресурс нити накала сокращается в 43 раза; 40 кВ при 1 мА по сравнению с 160 кВ при 1 мА — ресурс нити накала сокращается в 1,3 раза; 40 кВ при 5 мА по сравнению с 160 кВ при 5 мА — ресурс нити накала сокращается в 2,1 раза

Это показывает, что увеличение тока (вызванное повышением температуры нити накала) значительно важнее, чем изменения напряжения трубки. Определенные типы трубок, а также отдельные трубки определенного типа могут отличаться от приведенных примеров.

Повреждения нитей накала, вызванные выгоранием, связаны с высокой рабочей температурой; чем выше температура, тем быстрее нить накала прогорает насквозь. Вольфрам испаряется с поверхности нити, однако это происходит неравномерно, поэтому образуются горячие пятна, испарение с которых происходит быстрее. Горячие пятна образуются на поверхности кристаллов вольфрама, где испарение идет быстрее, чем на других поверхностях. Чем выше температура нити накала и чем дольше время работы, тем больше кристаллов образуется. Длительный срок службы достигается при расположении длинных и узких кристаллов вдоль оси проволоки, а также при поддержании как можно более низкой температуры.

c. Медленные утечки: Для работы рентгеновских трубок необходим высокий вакуум. Металлостеклянные уплотнения и металлические паяные соединения, с которых можно начать, подвергаются усталостным нагрузкам и иногда начинают пропускать малые объемы газа, постепенно увеличивая давление газа. Эффективность работы трубки начинает снижаться из-за испарения материалов и высоковольтного дугового разряда, который может быть вызван повышенным давлением газа.

d. Отсутствие рабочей нагрузки: Из-за отсутствия рабочей нагрузки газы в вакууме трубки скапливаются и перемещаются вдоль поверхностей. Когда нить накала находится под высоким напряжением, может образоваться дуговой разряд, особенно при повышенном рабочем напряжении. Большинство производителей рекомендуют процедуру прогревания, зависящую от продолжительности периода без рабочей нагрузки. Она должна быть универсальной, но в отдельных случаях процедура может не подойти для какой-то трубки. В некоторых случаях необходимы дополнительные расширенные рабочие операции при повышенной мощности или напряжении, которые называются выдерживанием. Они способствуют работе трубки. Результат может быть неудовлетворительным или отсутствовать полностью, и тогда трубку необходимо заменить.

Дуговой пробой выводит испаренный материал из состояния покоя и может вызвать протравливание на стеклянных изоляторах. Такое состояние часто называют растрескиванием или травлением.

Для нейтрализации последствий испарения используются различные методы, в том числе пескоструйная обработка стекла (что увеличивает полосу изоляции), применение экранированного анода в трубках с неподвижным анодом (кожух или экран снижает напыление материала мишени на стекло), двойные стенки с металлическим центром (что снижает испарение нити накала на стекло в трубках с вращающимся анодом и некоторых видах трубок с неподвижным анодом), а также применение керамики. Эти методики не предотвращают испарение металла, однако значительно уменьшают объем его отложения на стеклянные и керамические изолирующие поверхности, тем самым отдаляя появление дуговых разрядов. Эти методики могут дать иной нежелательный эффект, например, пескоструйная обработка стекла может привести к высвобождению частиц стекла, что вызывает образование дуговых разрядов.

cause small but focused electron beams which trigger arcs.

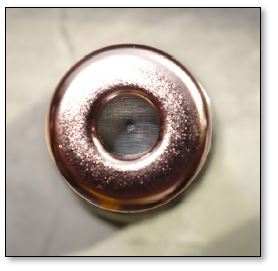

g. Образование микротрещин мишени: При подаче питания на трубку пучок электронов ударяется в мишень, и температура под этим пучком быстро повышается. В случае трубок с неподвижным анодом мощность и температура относительно низкие, и равновесная температура достигается за доли минуты. Поверхность вольфрамовой мишени может легко достигать температуры плавления вольфрама (3 400 градусов Цельсия), но существует ограничение примерно до 400 градусов Цельсия (750 градусов Фаренгейта), для того чтобы вольфрамовый диск не отделился от медной основы. Повышение температуры на поверхности мишени создает нагрузки, которые могут привести к образованию малых трещин на поверхности мишени. С течением времени после ряда циклов включения/выключения эти трещины разрастаются, и некоторые электроны из пучка попадают в них, из-за чего изменяется рентгеновское излучение. Вольфрам абсорбирует часть излучения от трещин, и его интенсивность снижается, а энергия рентгеновских лучей становится более жесткой (лучи более высокой энергии). Работа трубки при низкой мощности и

с уменьшенным числом циклов включения/выключения сокращает образование микротрещин. Также эту тенденцию сокращает пониженная плотность мощности (то есть большее фокусное пятно или меньший угол мишени).

В случае трубок с вращающимся анодом, допустимая мощность которых может в 1 000 раз превышать мощность трубок с неподвижным анодом, образование микротрещин мишеней значительно более выражено и, соответственно, имеет больший эффект. Температура фокусного пятна на мишени в трубке с вращающимся анодом может достигать 2 800 градусов Цельсия (более 5 000 градусов Фаренгейта). Сниженное излучение против числа воздействий часто называется спадом излучения. Образование микротрещин сокращается за счет использования наименьшей необходимой мощности, наибольшего возможного фокусного пятна и более длительного времени воздействия при сниженной мощности, а не за счет уменьшения времени воздействия при повышении мощности. Такие критерии применимы также к трубкам с неподвижным анодом. Микротрещины сокращают теплопередачу, что повышает температуру фокусного пятна, а это усиливает испарение вольфрамовой мишени с напылением на стекло.

h. Случайное повреждение: Хотя это и не частая причина выхода из строя, случайное повреждение может быть вызвано несоблюдением рекомендуемых протоколов при монтаже и эксплуатации. Недопонимание, незнание и допущения могут стать причиной случайного повреждения. Плотницкая поговорка гласит: «Семь раз отмерь, один раз отрежь». В случае с рентгеновскими трубками необходимо все проверять и перепроверять.

i. Подшипники. Выход из строя подшипников трубки с вращающимся анодом может стать источником проблем. Все механические системы изнашиваются и перестают работать, поэтому сложность заключается в том, чтобы достичь долговечности. Высокая температура и скорость более всего влияют на сокращение срока службы подшипника. По мере эксплуатации смазочный материал (как правило, из мягкого серебра или свинца) стирается с тела и поверхности качения, возникает контакт стали со сталью, который приводит к заеданию и заклиниванию. При аккуратном использовании подшипники обычно превышают по сроку службы прочие механизмы, подверженные выходу из строя. Отдавая предпочтение трубке с вращающимся анодом перед трубкой с неподвижным анодом, необходимо тщательно и подробно изучить требования к излучению и эксплуатации.

2. Производственные дефекты

a. Немедленные отказы. Какие бы усилия ни прилагал производитель, не все изготовленные трубки абсолютно одинаковы. Существуют небольшие различия, но в обязанности производителя входит обеспечение того, чтобы такие различия не влияли на работу трубки.

i. Отбраковка по результатам испытаний. После того как трубка изготовлена и обработана, она подвергается комплексу испытаний для того, чтобы завершить окончательную обработку и, что важнее, убедиться, что трубка соответствует стандартам исполнения, установленным для данной модели. Трубка проходит проверку качества. Прежде всего проводится испытание на стабильность при высоком напряжении. Каждая трубка подвергается воздействию высокого напряжения, как правило, превышающего максимальное рабочее напряжение на 15 % или более при работе на максимальной допустимой мощности. Такая обработка удаляет газы и частицы и подготавливает новые поверхности к работе при высоком напряжении. Затем трубка подвергается испытанию на гарантийные показатели для проверки стабильности при высоком напряжении. При этом при работе на максимальном номинальном напряжении в течение определенного периода времени дуговых разрядов не должно быть, либо их число должно быть ограничено.

Испытываются и измеряются катодная эмиссия, вольтамперные характеристики нити накала, размер фокусного пятна, тепловая нагрузка и другие соответствующие характеристики. Для трубок с вращающимся анодом выполняются дополнительные испытания, например, на шум, вибрацию, время выбега и другие, с тем чтобы оценить показатели работы ротора и подшипника. Трубки, не отвечающие техническим условиям, отбраковывают/утилизируют, но при этом анализируют для выявления причин дефектов, чтобы внести коррективы в процесс производства.

ii. Период выдержки. Иногда, несмотря на успешное прохождение испытаний, трубки, которые были выдержаны 2–4 недели, работают неудовлетворительно, особенно в условиях высокого напряжения. Изменение показателей работы обычно бывает вызвано малейшими утечками вакуума, которые невозможно определить нормальными средствами, однако они вырабатывают газы, которые препятствуют хорошей работе (при высоком напряжении). Нормальные тепловые циклические нагрузки могут вызвать утечки или появление вакуума, а также появление токсичных газов. Такое снижение эффективности работы случается крайне редко. В некоторых случаях более длительное пребывание без рабочей нагрузки или нормальные сроки оборота складских запасов выявляют дополнительные случаи выхода из строя.

iii. Ненадлежащие материалы. Современные материалы, такие как бескислородная медь, кобальтовые сплавы с заданным тепловым расширением, вольфрам с добавлением рения, жаропрочные сплавы, графит по вакуумной технологии, высокотемпературные припои, а также керамика и техническое стекло, значительно повысили эксплуатационные качества трубок. В связи с этими усовершенствованиями необходим более высокий уровень обеспечения качества, для того чтобы гарантировать рабочие характеристики этих и других материалов. Для обеспечения качества поставок часто используются испытания и сертификаты. Несмотря на это, в производственном процессе случайно могут быть задействованы материалы, не соответствующие стандарту. Хорошим примером может служить заготовка бескислородной меди, которая, если получена в результате экструзии, может содержать строчечные включения, которые вызывают утечки вакуума. Необходимо использовать более дорогие кованые пластины и заготовки. Как правило, подобные дефекты выявляются на производстве, и заказчик с ними не сталкивается.

iv. Технологические сбои. Новые технологии, такие как металлы вакуумного переплава, турбомолекулярные вакуум-насосы, высокотемпературная вакуумная обработка, высокотемпературное сжигание газообразного водорода, пайка в вакууме и электрополировка, также обеспечивают повышенные эксплуатационные качества рентгеновских трубок. Автоматизация помогла обеспечить более равномерное качество продукции. Однако, в случае если такой технологический процесс / применяемое оборудование выходит из строя или нарушается управление, отлаженный процесс может дать сбой и привести к появлению ограниченно пригодных или бракованных трубок.

b. Скрытые отказы. Скрытые или непредсказуемые отказы, которые происходят со временем, часто непредвиденны, и иногда их не удается соотнести с известной причиной.

i. Оптимизация процессов. Многие процессы, применяемые при изготовлении трубок и их частей, формировались в течение долгих лет практического опыта. Если нет однозначных показаний, производители неохотно вносят изменения в процесс, опасаясь неизвестных последствий. Например, анод с графитовым диском, припаянным к обратной стороне трубки с вращающимся анодом, необходимо дегазировать перед сборкой. Если температура слишком высокая, может произойти повреждение пайки и

точки контакта, а если слишком низкая, то может возникнуть риск для надлежащей дегазации. В случае с неподвижным анодом высокая температура анода способствует дегазации. Но насколько высокую температуру можно допустить и в течение какого времени, прежде чем появится (скрытое) повреждение? В эту категорию входят многие процессы — такие как дегазация, вакуумная откачка и выдерживание. Излишняя умеренность влечет риск неудовлетворительных эксплуатационных показателей, а излишняя интенсивность – риск повреждений. Найти компромисс сложно, но, когда процесс налажен, зачастую лучше в него не вмешиваться.

ii. Неявные или не вполне понятные процессы. Некоторые отказы вызваны такими явлениями, которые не вполне изучены или побочные эффекты, которых для различных процессов неизвестны. Почему случается, что изоляционное масло потемнело и содержит посторонние включения, однако трубка работает нормально? В других системах наблюдается дуговой разряд, но тем не менее и трубка, и охлаждающее масло, и внешняя среда выглядят нормально и дают благоприятный результат при испытаниях. Смазка шариковых подшипников вращающегося анода является хорошим примером неполного понимания процесса. Смазочный материал, как правило, серебро или свинец, наносится методом химического или физического испарения. Он неравномерен по своей природе. Для того чтобы смазочный материал распределился более ровно, необходима своего рода приработка трубки. Средняя толщина также имеет важное значение. Слишком тонкий слой ставит под угрозу срок службы подшипника, а слишком толстый является причиной перебоев в работе трубки, а также частых застреваний. Процесс налаживается на основании накопленного опыта, а также методом проб и ошибок, но физические причины этого феномена понятны не до конца.

iii. Анализ отказов / неустановленные причины. Анализ отказов может выявить причину. Это важный инструмент, применяемый производителями для выявления скрытых и немедленных отказов. Иногда проблема очевидна, а иногда для выявления первопричины нужно провести множество расчетов и испытаний. Любой, кто занят анализом отказов, знает, что во многих случаях основную причину не удается выяснить, несмотря на все усилия. Свидетельства оказываются либо уничтоженными в результате отказа, либо ликвидированными в процессе разборки. Иногда найденных свидетельств недостаточно для однозначного вывода. В такой ситуации лучшее, что можно сделать, — это прибегнуть к экстраполяции.

Производители обращают особое внимание на чистоту и стараются уменьшить количество микрочастиц, собирая трубки в чистых комнатах с помощью различных технологий для удаления частиц, таких как ультразвуковая очистка или электрополировка. Несмотря на эти усилия, малые частицы проникают в трубки. Для уменьшения количества микрочастиц каждую новую трубку «выдерживают» или подвергают воздействию высокого напряжения (примерно до 25 % максимального рабочего напряжения), с тем чтобы выжечь или удалить микрочастицы на неактивных частях трубки. Выдерживание трубки в холодных условиях не дает существенного результата, поэтому работу трубки нужно построить по определенному температурному протоколу, которых существует достаточно много. Планы такого выдерживания составляются на основе экспериментального опыта и предварительной оценки, но тем не менее не всегда оказываются оптимальными. Крайне сложно создать трубку, в которой не будет дуговых разрядов вообще.

3. Несоответствие области применения.

Хорошим примером неверного выбора трубки может служить ранний этап маммографии, когда для маммограмм применяли стандартные диагностические трубки. В результате диагностика была достаточно плохой, и часто случались лучевые ожоги. Спустя несколько лет стало известно, что излучение молибдена при напряжении примерно 30 кВ с очень малыми фокусными пятнами в трубках, конструкция которых специально разработана с учетом анатомических особенностей, невероятно эффективно в ранней диагностике рака молочной железы.

Новые трубки сконструировали по этим требованиям, и сегодня они являются эталоном актуальной ранней диагностики.

a. Излучение при низком напряжении (кВ) / высоком токе (мА). Распространенный вид несоответствия имеет место, когда трубка, рассчитанная на применение в условиях высокого напряжения, используется при пониженном напряжении (обычно половина или менее от максимального), а нить накала пропускает повышенный ток, чтобы преодолеть ограниченное излучение. В частности, если трубка с вращающимся анодом работает при 125 кВ и 300 мА, то при снижении до 50 кВ и 300 мА нить должна работать при мощности на 16 % выше, с тем чтобы преодолеть пониженное напряжение трубки. Поскольку нить охлаждается излучением с температурой, пропорциональной четвертой степени (T⁴), увеличение на 16 % означает повышение температуры нити лишь на 3,8 %. Это значение кажется небольшим, однако при повышенной мощности вольфрам испаряется в три раза быстрее, что в три раза сокращает срок службы нити накала. Если трубка работает при более высоком токе (в данном случае >300 мА) и при 50 кВ, то ток нити должен быть повышен, что еще больше сокращает ее ресурс. Часто такое несоответствие приходится принять, потому что производитель неохотно идет на изготовление специализированных конструкций, которые будут продаваться ограниченной партией.

b. Температура/ресурс. Основное правило для рентгеновских трубок таково, что температура — их враг. Чем выше подаваемая мощность, тем короче срок службы трубки. Однако при ненадлежащей мощности не будет достаточной интенсивности рентгеновского излучения для выполнения задачи. Испарение нити накала, создающее нежелательные металлические отложения, в конечном итоге приведет к дуговому пробою изолятора. Бомбардировка мишени при повышенной температуре не только приведет к испарению мишени — со временем качество излучения начнет изменяться в части распределения энергии и интенсивности, а также уменьшится из-за микротрещин.

При работе трубки присутствует термомеханическое напряжение. Металлостеклянные уплотнения подвергаются напряжению при нагреве, и чем больше нагрев, тем выше температура, ведущая к повышению напряжения. В конечном итоге могут оторваться малые частицы, либо могут образоваться тонкие трещины на стекле, которые будут расширяться при прохождении излучения. Всегда имеет место механическая усталость, связанная с тепловыми циклическими нагрузками. Чем больше цикличность, тем быстрее развивается усталость. Повышенная мощность вызывает повышенную температуру, которая ускоряет развитие усталости. Работа рентгеновской трубки при минимальной полезной мощности продлевает срок ее службы.

4. Ненадлежащая работа с источником питания

В рентгеновском источнике мощность, необходимая для работы трубки, включая нить накала, а в случае трубки с вращающимся анодом — для питания ротора, поступает от источника питания. Кроме того, источник питания снабжен логической схемой и блокировками, которые использует система. Таким образом, источник питания является неотъемлемой частью рентгеновского источника, и они оба работают согласованно.

a. Импеданс источника питания. Одной из наиболее важных характеристик питания является импеданс. В случае трубок с неподвижным анодом, которые работают при мощности в несколько сотен ванн, импеданс может быть высоким, то есть содержит значительное сопротивление. Таким образом, в случае дугового разряда повреждения трубки и чувствительного электронного оборудования сводятся к минимуму. Дуга, как правило, гасится при снижении напряжения, поддерживающего ее. Когда ток в дуге встречается с сопротивлением источника напряжения, напряжение на сопротивлении увеличивается, тем самым снижая напряжение на трубке и других частях контура высокого напряжения. Если давление газа в трубке становится достаточно высоким, чтобы поддерживать дуговой разряд, импеданс также защищает источник питания и соответствующее электронное оборудование. Если уровень газа становится слишком высоким, улучшить эффективность работы трубки невозможно.

К сожалению, высокий импеданс также означает, что, если дуговой разряд образуется из-за частиц либо полевой эмиссии или из-за малого испарения, зачастую нет достаточной накопленной энергии для устранения или испарения причины. Из-за этого дуговой пробой может продолжаться.

Трубка с вращающимся анодом работает в условиях значительно более высокой мощности, иногда до 100 киловатт, то есть практически в 1 000 раз больше, чем трубка с неподвижным анодом. Здесь высокий импеданс источника питания невозможен, иначе он не будет поддерживать необходимую мощность. В таких случаях часто бывает необходимо ограничить накопленную энергию обычно менее чем 10 джоулями. Высоковольтные кабели и конденсаторы добавочного сопротивления к вольтметру накапливают такую энергию, и это может привести к повреждению трубки из-за образования дуги. Десять джоулей — это не жестко зафиксированное значение, а лишь примерное. Многие трубки удовлетворительно работают при большей накопленной энергии, иные же не будут работать и при меньшей. Емкость становится более сложным вопросом при повышенном напряжении, так как энергия пропорциональна квадрату напряжения.

b. Нить накала при постоянном/переменном токе. Как правило, нити накала работают при переменном напряжении/токе. Для этого есть три основные причины. Во-первых, исторически было проще регулировать и подавать переменный ток, а во-вторых, при использовании постоянного тока прослеживается тенденция к образованию кристаллов, из-за чего нить со временем становится хрупкой и быстрее прогорает. В-третьих, хоть это и менее важно, при постоянном токе на одном конце нити будет небольшой постоянный потенциал, равный рабочему потенциалу нити, что может исказить фокусное пятно, слегка сместив его по отношению к фокусирующей чаше. Этот эффект сильнее выражен в случае небольших фокусных пятен и сильного излучения. При переменном токе такое отклонение попеременно возникает на обоих концах нити и таким образом нивелируется. При нагревании нити накала с помощью постоянного тока имеет место феномен образования зазубрин, особенно на тонких нитях. В

таком случае некоторое количество ионов вольфрама выделяется из испаренных атомов вольфрама, притягивается к отрицательному концу нити и откладывается, образуя серию зазубрин. Такие зазубрины бывают тоньше других участков нити, что приводит к образованию горячих пятен с сопутствующим усилением испарения и в конечном итоге к прогоранию. Имеются данные о сокращении ресурса нити накала от двух до десяти раз при работе на постоянном токе, а не на переменном. Современные источники питания, в которых применяется постоянный ток, получают его с помощью высокочастотного преобразователя. В таких условиях низкоамплитудные высокочастотные колебания порядка 10 кГц наблюдаются в сигнале нити накала, что сводит к минимуму образование зазубрин.

c. Высокая частота. Металлостеклянные уплотнения трубки изготавливаются из ковара или аналогичного сплава, включающего железо, никель и кобальт. Каждый из них является высокомагнитным металлом. Уплотнения включают в себя проходные элементы, через которые идет ток нити накала. При высокой частоте магнитные материалы подвергаются воздействию магнитного гистерезиса, вихревых токов и поверхностного эффекта, что отбирает энергию протекающего тока. Это явление требует, чтобы источник питания вырабатывал большую мощность в сравнении с немагнитными материалами, что необходимо для преодоления потерь. Чем выше частота, тем больше потери. Потеря мощности приведет к нагреву проходных элементов, а эффект механического нагружения в уплотнениях не вполне изучен. В настоящее время используются частоты до 40 кГц. Для катода и анода используются высокочастотные высоковольтные источники питания, но с выпрямлением тока.

d. Скорость вращения / торможение. Для трубок с вращающимся анодом основными факторами, влияющими на срок службы, являются ресурс подшипника и испарение нити накала. Когда требуется воздействие, на статор подается питание, и анод трубки набирает скорость вращения (в оборотах в минуту). Такая минимальная скорость указана производителем. Исторически существует четыре значения синхронизированной скорости в зависимости от частоты электросети. Для 60 Гц максимальная скорость составляет 3 600 об/мин или 10 800 об/мин при тройной скорости, для 50 Гц — это 3 000 об/мин и 9 000 об/мин при тройной скорости. Эти скорости обычно называют высокой и низкой скоростью для нормальной сингулярной частоты или тройной частоты соответственно. На практике ротор никогда не достигает этой скорости, так как трение в подшипниках и неполная магнитная связь между статором и ротором снижают скорость. Фактически КПД системы статора/ротора составляет лишь около 10 % в сравнении с обычными двигателями, для которых это значение обычно выше 90 %. По этим причинам производители обычно указывают минимальную скорость 3 000, 9 500, 2 800 и 8 500 или аналогичные значения, позволяющие выйти из синхронной частоты вращения.

При начале воздействия питание подается на статор в течение определенного времени до достижения минимальной скорости и зависит от момента инерции анода (очень приблизительно пропорционального теплоаккумулирующей способности), напряжения, поданного на статор, а также частоты поданного напряжения (высокой или низкой скорости). Как правило, такое время на раскрутку ротора составляет от 1,5 до 6 или более секунд. После раскрутки статор переходит в рабочий режим, при котором пониженное напряжение (обычно от 80 до 100 вольт) непрерывно подается для поддержания минимальной скорости. Часто установку времени на раскрутку выполняет сборщик таким образом, чтобы оно соответствовало минимальной скорости, и практическое решение этой задачи может быть непростым. Скорость вращения измеряется вибрационными тахометрами и синхронными стробоскопами. Необходимо учитывать тепловое состояние анода. Горячий анод достигнет меньшей скорости, чем холодный, из-за повышенного трения и пониженной магнитной связи. После окончания воздействия скорость ротора снижается или тормозится путем подачи напряжения только на одну обмотку статора.

Торможение выполняется для быстрого снижения скорости вращения подшипника. Кроме того, не менее важно быстро пройти резонанс ротора. Все роторы имеют собственную резонансную частоту, и при ее достижении возможна заметная вибрация ротора/анода. Чтобы быстро пройти резонансную скорость и минимизировать любые негативные воздействия, подается тормозящее напряжение. Стандартные резонансные частоты равны примерно 4 000–5 000 об/мин (65–80 Гц), важность торможения намного выше после работы на высоких скоростях. С учетом обычно более краткого времени на разогрев нити накала и более длительного времени на раскрутку ротора очевидна следующая последовательность работы рентгеновской системы: потребность в воздействии, раскрутка статора, разогрев нити накала, воздействие высоковольтного импульса, снятие нагрузки с нити накала, торможение анода. Современные источники питания адаптируются ко всем этим временным последовательностям.

e. Разогрев нити накала. Когда рентгеновская трубка не вырабатывает рентгеновское излучение (то есть на катод и анод не подается высокое напряжение), нить накала находится в так называемом холостом (или предпусковом) режиме. Через нее идет ток, но он ниже точки излучения, в которой трубка потребляет ток. Когда потребуется воздействие, ток в нити накала повышается до предварительно заданного значения, что обеспечивает протекание тока в трубке при подаче на нее высокого напряжения. Когда потребности в рентгеновском излучении нет, высокое напряжение отключается, и нить возвращается к току холостого режима.

Как правило, время разогрева нити варьируется от половины секунды до одной секунды. Эта методика особенно важна для трубки с вращающимся анодом, где токи в трубке высокие, а ресурс нити накала экономят, используя ее только при необходимости в рентгеновском излучении. Ток холостого режима выбирают таким образом, чтобы испарение с нити накала было очень малой долей от тока нити накала, необходимого для мощного излучения. Благодаря такому подходу минимизируется испарение в холостом режиме. Если ток в трубке достаточно низкий, некоторые трубки с неподвижным анодом вообще не разогреваются, и нить накала нужно задействовать из отключенного состояния. В непрерывной импульсной системе возможны проблемы с испарением, так как если частота повтора импульсов высока, между импульсами недостаточно времени на разогрев нити до следующего импульса. Обычно в таких случаях нить работает в режиме разогрева до окончания генерации импульсов. Современные источники питания адаптируются ко всем этим временным последовательностям.f. Логические схемы. Как видно из приведенного выше описания, логическая последовательность и ее реализация очень важны. Добавим иные системы, такие как блокировки, последовательность получения изображений, требования к рентгенографическим объектам и прочие требования к системе — очевидно, что функционирование и надежность логических

схем совершенно необходимы для надлежащей работы устройств. В некоторых случаях дуговой разряд в трубке становится причиной импульсных помех, вызываемых бросками тока или прерыванием подачи высокого напряжения. Они становятся причиной отказа логической схемы. Современные источники питания снабжены изолированными логическими схемами, что защищает чувствительное электронное оборудование от импульсных помех при нормальном режиме работы и в случае дуговых разрядов.

g. Уставки ограничения тока/разогрева нити. Ограничение тока в нити накала является одной из наиболее важных настроек. Уставка ограничения тока ограничивает максимальный выходной ток источника питания нити накала для защиты нити в рентгеновской трубке. Эта уставка не дает рентгеновскому генератору превысить заданное значение при любых обстоятельствах. Заданное значение должно быть равно или ниже указанного производителем в техническом паспорте.

При установке ограничения тока в нити накала ниже максимального значения, указанного в техническом паспорте на рентгеновскую трубку, такое ограничение должно быть на 10–15 % выше тока в нити, необходимого для достижения максимального заданного тока эмиссии (мА) при нижней применяемой уставке напряжения (кВ). Необходимо помнить, что максимальные значения для нити накала отличаются от значений, необходимых для излучения. Уставка на 10–15 % выше необходимого тока эмиссии обеспечивает запас по уровню, а также улучшенные частотные характеристики.

Всегда поддерживайте ограничение тока в нити накала. Оно должно быть равным или ниже рекомендованного производителем максимального значения тока. Ток холостого хода в нити накала (называемый в некоторых линейках продукции током разогрева нити накала) — это ток в холостом режиме, подаваемый на нить накала рентгеновской трубки в момент, когда трубка находится в режиме ожидания (отключено высокое напряжение, и нет рентгеновского излучения).

Уставка тока разогрева, как правило, составляет примерно от 1 до 2 ампер, однако необходимо проконсультироваться с производителем рентгеновской трубки. В качестве ориентира удобно руководствоваться тем, что максимальный уровень тока разогрева нити накала должен быть не выше 50 % ограничения тока в нити накала по техническому паспорту. Вполне можно устанавливать ток в холостом режиме на ноль, если нет потребности в быстром наращивании тока эмиссии.

5. Особенности кожуха трубки.

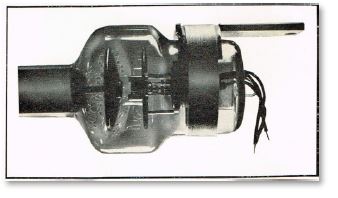

Рентгеновская трубка должна быть помещена в надлежащий контейнер, с тем чтобы предотвратить распространение рентгеновского излучения во всех направлениях, обеспечить надлежащую высоковольтную изоляцию и возможность охлаждения трубки/системы. В случае автономной рентгеновской трубки контейнер называют кожухом, трубкой в сборе или источником излучения, а в случае системы, где источник питания сочетается с трубкой, его обычно называют Monoblock® (зарегистрированная торговая марка Spellman).

a. Утечка диэлектрика (изоляционного масла). Диэлектрик — как правило, трансформаторное масло с противоокислительной присадкой — должен обеспечивать высоковольтную изоляцию для предотвращения дугового разряда от всех высоковольтных поверхностей. Если развивается утечка масла, как правило, это означает также утечку воздуха в кожухе. Если воздух проникнет в область высокого напряжения, это вызовет дуговой разряд. Если образование дуговых разрядов будет продолжаться, углерод, образовавшийся в результате распада масла, будет покрывать поверхности без возможности их восстановления. Масляные уплотнения часто выполняются в виде уплотнительных колец и уплотнений типа Buna-N из резины, пригодной для масла с присадкой. Некоторые материалы, такие как неопрен, для этого непригодны, поскольку при контакте с таким маслом они набухают. Обычная рекомендация от производителей уплотнительных колец в отношении процента сжатия — примерно 5–10 %, не сдавливать. Обычно используют 25-процентное сжатие, так как при стандартных высоких температурах кожуха уплотнительные кольца «устают», их упругость снижается, и могут появиться утечки.

Применяемое масло содержит абсорбированные газы, которые необходимо отвести с помощью вакуумирования, для того чтобы они не проникли в кожух. Такая обработка повышает электрическую прочность диэлектрика, измеряемую в вольтах на единицу расстояния. Стандартные значения превышают 30 киловольт на 2,54 см. Важно обратить внимание на материалы, применяемые на внутренней части кожуха, это, как правило, пластмассовые изоляторы. Они могут выщелачивать пластификаторы или иные химические реагенты, которые могут раствориться в масле и понизить электрическую прочность. Температура улучшает выщелачивание. Материалы кожуха необходимо тщательно испытывать, даже если части взяты из новых производственных партий.

b. Перегрев. Перегрев может вызывать повреждение не только трубки, но и кожуха. Многие системы снабжены теплообменником с вентилятором и иногда насосом для перекачки масла. Такие теплообменники необходимо содержать в чистоте. Пыль является причиной серьезных проблем и затрудняет как естественную, так и принудительную (с помощью вентилятора) воздушную конвекцию. В результате кожух перегревается, из-за чего необходимо проводить техническое обслуживание.

c. Температура окружающего воздуха. Необходимо поддерживать температуру окружающего воздуха в соответствии с рекомендациями производителя. Как правило, температура окружающего воздуха равна 25–30 градусам Цельсия. При высоких нагрузках кожух может достигать 75–80 градусов Цельсия, что является стандартным ограничением. Таким образом, температура может повышаться примерно на 50 градусов, и если температура окружающего воздуха выше рекомендованных значений, то их совместное действие приведет к перегреву. Ограждения, часто применяемые при испытаниях и для предотвращения утечек излучения, могут стать причиной повышения температуры окружающего воздуха выше рекомендованной нормы. Кроме того, достаточно часто для защиты оборудования применяют пластмассовое или тканевое покрытие, однако это только препятствует воздушной конвекции и легко может привести к перегреву.

d. Пространственное положение кожуха.Кожух трубки, вне зависимости от наличия теплообменника, может нагреваться в верхней части и оставаться без изменений в нижней. Причиной этому является то, что изоляционное и охлаждающее масло формирует сильные конвекционные потоки, которые поднимаются, как дым от сигареты, и переносят тепло в верхнюю часть кожуха. Необходимо обращать внимание на поддержку оптимального положения кожуха при работе. Часто для выявления нагретых участков можно применять термопары, однако для точности измерений необходим хороший термоконтакт.

e. Подключение кабелей/заземления. Хотя это и кажется очевидным, важно обеспечить хорошее электрическое соединение. В частности, заземление, а также другие подключения — например, статор, термопредохранители и высоковольтные кабели. Туго затянутые соединения без изношенных контактов и проводов являются обязательным требованием. Соединения высоковольтных кабелей особенно важны: если в них проникнет воздух, он ионизирует область высокого напряжения, и это вызовет дуговой пробой изоляции. Как правило, для изоляции от воздуха и обеспечения плотного контакта поверхностей используют смазку, предназначенную для высоковольтного оборудования. Когда появляются следы дугового разряда, устранить их невозможно. Необходимо строго следовать рекомендациям производителя по установке кабельных изоляторов.

f. Расширение диэлектрика. При нагреве масло расширяется в объеме, как и все материалы. Рентгеновские системы должны обладать достаточным объемом, чтобы принять такое расширение. На холодной стороне при отгрузке системы необходимо предусмотреть объем для усадки. Такое расширение и сжатие обычно обеспечивается с помощью гибкой диафрагмы, позволяющей изменять объем в целом. Хорошо проработанная конструкция предусматривает коэффициент запаса. Чем он больше, тем лучше. Хорошим считается коэффициент запаса не менее 25 %. Также важно задать нейтральное положение для теплового перемещения: диафрагма должна быть установлена так, чтобы обеспечивать возможность и расширения, и сжатия, которое может произойти. Эти коэффициенты заложены в требования к конструированию и производству.

g. Соблюдение номинальных параметров. Одним из наиболее важных моментов в работе трубки является соблюдение заявленных номинальных значений. Крайне важно ознакомиться с ними и все тщательно спланировать. Высокое напряжение и мощность нити необходимо проанализировать, для того чтобы обеспечить соблюдение требований в части перегрева в долгосрочной перспективе. Краткосрочная чрезмерно высокая мощность на аноде может стать причиной расплавления фокусного пятна. Основными требованиями являются внимание и осторожность. Также важно, чтобы теплообменник был чистым и свободным. То же касается трубок с вращающимся анодом, но, кроме того, для них необходимо обеспечить надлежащую скорость вращения. Важно учитывать индивидуальные мощности излучения, для того чтобы подать питание на надлежащее фокусное пятно, применить корректный график скорости, соблюсти параметры высокого напряжения и выбрать соответствующую длительность импульса. Для предотвращения перегрузки графики должны быть согласованы с излучением нити накала и вольтамперными характеристиками. Легко ошибиться в графиках или неверно их прочесть. Всегда выполняйте двойную проверку.