어플리케이션 노트 – X선 발생장치

엑스선관의 일반적인 고장

AN-02

소개

엑스선관은 의료, 검사 및 과학 분야에서 유용한 엑스선을 생산하는 입증된 비용 효율적인 방법입니다. 100년 이상 엑스선관은 새로운 응용 분야, 재료, 처리 장비 및 설계로 인해 발전해 왔습니다. 오늘날에는 주로 의료 목적으로 사용되는 회전 양극관과 검사 산업에서 사용되는 고정 양극관, 25 kV에서 400 kV까지 사용되는 고정 양극관 등 두 가지 유형의 관이 지배적입니다. 고정형 음극 튜브는 일반적으로 거의 연속적인 사용으로 1 ~ 20mA에서 작동하며 한 번에 많은 시간 동안 켜질 수 있습니다. 회전하는 음극관은 1000 mA를 초과하여 작동하지만, 주로 약 1ms 내지 10 초의 펄스 모드에서 사용 됩니다.

엑스선 생산에서 1% 미만의 에너지는 유용한 엑스선을 생성하고 나머지 99%는 열로 변환됩니다. 이 특성은 엑스선관의 수명을 제한합니다. 양질의 제품을 생산하기 위해서는 많은 과학 분야가 필요하고 통제되어야 합니다. 여기에는 열역학, 열전달, 재료 과학, 진공 기술, 고전압, 전자 공학, 원자/방사 분야, 제조 공정, 그리고 작지만 중요한 기술들이 포함됩니다. 엑스선관과 고전압 발생기의 통합 및 제어는 예상되는 기술적 결과와 긴 선관 수명을 산출하는 데 매우 중요합니다.

1. 일반적인 노화

a) 통상적인 필라멘트 소손

b) 가속화된 필라멘트 소손

c) 느린 누설

d) d) 비작동

e) 유리 손상

f) 아킹

g) 타켓의 일부 손상

h) 충격으로 인한 손상

i) 베어링 손상

2. 제조상의 결함

a) 즉각적인 장애

i) 테스트에 의한 제거

ii) 휴지 기간

iii) 부적절한 재료

iv) 프로세스 오류

b) 잠재적 장애

i) 프로세스 최적화

ii) 한계/잘 이해되지 않는 프로세스

iii) 고장 분석/추적할 수 없는 원인

3. 적용 분야의 잘못된 적용

a) 낮은 또는 높은 관전류값

b) 온도/수명

4. 전원장치의 잘못된 구동

a) ) 공급 임피던스

b) DC/AC 필라멘트

c) 고주파수

d) 회전 속도/브레이크

e) 필라멘트 부스트

f) 논리 회로

g) 필라멘트 한계/필라멘트 예열 설정

5. Tube Enclosure Considerations

a) Dielectric (oil) Leak

b) Overheating

c) Ambient Temperatures

d) Housing Attitude

e) Cable/Ground Connections

f) Dielectric Expansion Requirements

g) Rating Discipline

1. 일반적인 노화.

엑스선관은 사용된 특성 및 재료가 점차 저하되기 시작하여 더 이상 만족할 만한 성능을 발휘하지 못할 때까지 성능이 점차 저하되기 때문에 수명이 제한됩니다.

a. 일반적인 필라멘트 연소: 엑스선관의 전자 빔은 전자 튜브의 시작부터 사용된 텅스텐 필라멘트에 의해 공급되며 백열 전구에도 사용됩니다. 디스펜서 캐소드, 란타넘과 세륨 헥사보라이드, 토륨과 레늄이 도핑된 텅스텐과 같은 다른 방출체와의 실험에도 불구하고 순수한 텅스텐은 최고의 필라멘트 재료로 남아 있습니다. 필라멘트는 나선에 감겨서 컵에 삽입된 철사로 만들어지는데, 이 철사는 필요한 직사각형 전자빔을 형성하기 위해 초점 요소 역할을 한다. 나선은 필라멘트를 강화하는 역할을 하며 전자 방출을 최대화하기 위해 표면적을 증가시킵니다.

텅스텐 와이어는 쉽게 구할 수 있으며 사용 가능한 형태로 가공된다. 와이어는 상대적으로 강하고 투박하며 진동과 충격과 같은 응력이 가해질 때 형태를 유지합니다. 엑스선관 제조업체들은 재결정이라고 불리는 과정을 통해 필라멘트를 안정시키고 강화합니다. 이로 인해 원섬유선 미세구조가 결정구조의 길이 대 직경비가 3 내지 6인 구조로 변화됩니다. 재결정화는 와이어를 몇 초 만에 섭씨 2600도까지 매우 빠르게 가열하고 매우 짧은 시간 동안 유지함으로써 완성됩니다.

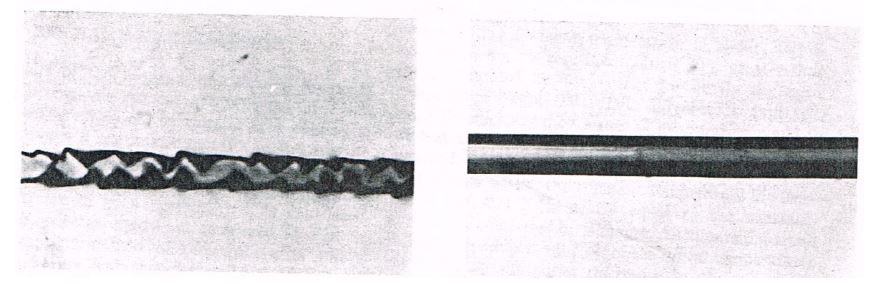

필라멘트의 일반적인 매개변수는 필라멘트 수명입니다. 뜨거운 텅스텐이 표면에서 천천히 증발할 때 온도가 높을수록 증발 속도가 커집니다. 이상적으로 텅스텐은 균일하게 증발하지만 실제로는 결정 입자 경계에서 "노치"로 보이는 핫스팟을 형성하기 시작합니다. 핫스팟은 텅스텐을 더 쉽게 증발시키고 와이어는 더 얇아져서 결국 끊어지게 됩니다. 필라멘트 온도가 높을수록 텅스텐 알갱이는 시간이 지남에 따라 더 많이 성장하고 노칭이 더 빨리 진행됩니다. 또한 차가운 필라멘트를 사용하여 높은 돌입 전류가 허용될 경우 얇아진 부분을 과열시켜 소모를 가속화합니다.

필라멘트 수명의 경우 와이어 질량의 약 10% 감소는 수명을 다하는 것으로 간주됩니다. 이는 와이어 직경이 5.13% 감소했으며 필라멘트는 수명의 약 98%에 도달했습니다. (정전류 가열 시 텅스텐 필라멘트 수명, A) Wilson, 응용물리학 저널, Vol. 40 No. 4 Pag. 1956, 1969년 3월 15일) (이 참조문헌은 직류 조건에서 실행되는 노치 필라멘트와 교류 조건에서 실행되는 노치되지 않은 와이어에 대한 좋은 그림을 가지고 있습니다. 많은 제조업체는 직경이 5~6% 감소하면 수명이 다한 것으로 간주합니다.

b. 가속화된 필라멘트 연소: 엑스선관의 특성은 관전류, 관전압, 양극 대 양극 간격, 타켓의 각도 및 초점 크기(전자 빔 크기)와 같은 여러 요인에 의해 영향을 받습니다. 초점 크기는 와이어의 표면적, 나선 피치(인치당 회전 수), 나선 직경/길이, 초점 컵에 있는 필라멘트의 자부심, 컵 자체의 모양에 영향을 받는다. 양극-음극 고전압 및 필라멘트 전류(온도)만이 관전류의 방출을 결정합니다. 방출은 필라멘트 온도에 매우 의존하는 리처드슨-더슈만 방정식에 의해 제어됩니다.

선관의 필라멘트는 고정된 전압에서 선관으로부터 더 많은 관전류가 요구될 때 더 뜨겁게 작동하지만 선관은 더 낮은 전압에서 작동합니다. 예를 들어, 고정 양극 튜브에 대한 두 가지 경우를 비교하면. 첫 번째: 1mA에서 160kV로 작동하는 튜브입니다. 5mA와 비교할 수 있습니다. 이 선관에서 필라멘트는 5mA에서 2260도 켈빈에 비해 약 2086도 켈빈으로 계산됩니다. 174도 상승은 1mA에 비해 5밀리암페어 작동에서 21배의 증발 속도를 냅니다. ('텅스텐의 증발 속도와 증기 압력…', Jones and Mackay, Physical Review, Vol. XX No.2, 1927년 8월) 둘째, 160 kV와 1 mA에 비해 5 mA에서 40 kV로 작동하는 동일한 상황의 경우 온도가 각각 2300 K와 2086 K로 수명이 약 43배 감소한다. 흥미롭게도, 관전압이 감소했을 때 낮은 관전류에서 상대적으로 적은 수명 감소를 경험한다. 예를 들어, 160 kV 대 40 kV는 모두 1 mA에서 1.3 배, 160 kV 대 40 kV는 모두 5 mA에서 2.1 배만 수명을 감소시킵니다.

요약:

160 kV@5 mA 대 160 kV@1 mA 21배 적은 필라멘트 수명

40 kV@5 mA 대 160 kV@1 mA 43배 적은 필라멘트 수명

40 kV@1 mA 대 160 kV@1 mA 1.3배 적은 필라멘트 수명

40 kV@5 mA 대 160 kV@5 mA 2.1배 적은 필라멘트 수명

이는 관전압 변화보다 관전류 증가(필라멘트 온도 상승에 의해 생성)가 훨씬 더 중요하다는 것을 보여줍니다. 단일 유형의 개별 선관 뿐만 아니라 개별 튜브 유형도 이러한 예와 다를 수 있습니다.

이는 튜브 전압 변화보다 튜브 전류 증가(필라멘트 온도 상승에 의해 생성)가 훨씬 더 중요하다는 것을 보여줍니다. 개별 엑스선관의 유형에 따라 결과에 차이가 있을 수 있습니다.

연소 온도 때문에 필라멘트가 높은 작동 온도에 놓이면 필라멘트가 소손 되어 단락 될 수 있습니다. 텅스텐은 필라멘트 표면에서 균일하게 증발하지 않으므로 특정부위 에서의 증발속도가 더욱 빨라 질 수 있습니다. 특정부위의 텅스텐 결정과 다른 결정부분에서 더 빠른 증발이 나타날 수 있습니다. 필라멘트의 온도가 높고 시간이 길수록, 큰 결정은 더 자라게 됩니다. 긴 수명은 그 결정을 선을 따라 길고 좁게 하고 온도를 낮게 유지하는 데 의해 달성됩니다.

c. 느린 누출: 엑스선관이 작동하려면 높은 진공이 필요합니다. 유리-금속 접합부 및 금속 브레이징 접합부는 처음에는 피로가 누적되기 시작하고 때로는 미세한 양의 가스가 유입되기 시작하여 점차적으로 누설 가스 압력을 증가시킵니다. 선관의 성능은 재료 증발과 높은 가스 압력으로 인해 발생할 수 있는 고전압 아크 오버로 인해 저하되기 시작합니다.

d. 비활성: 작동 시간의 부족은 튜브 진공 내의 가스가 표면을 따라 생성되고 이동하도록 합니다. 필라멘트가 통전되고 고전압이 인가되면 특히 높은 관전압에서 아크 오버가 발생할 수 있습니다. 대부분의 제조업체는 비사용 기간에 따라 예열 절차를 권장하고 있습니다. 필연적으로 이 절차는 가장 적합한 절차이지만 모든 상황을 충족하지는 못할 수 있습니다. 경우에 따라서는 고출력 또는 전압 작동을 포함한 추가적인 예열 작업이 필요하며 선관의 작동성을 개선합니다 . 이 작업이 제대로 도움이 되지 않거나 한다면 선관을 교체해야 합니다.

증발을 완화하기 위해 다양한 방법이 사용됩니다. 모래 블라스팅(절연 경로 증가), 고정 양극 튜브에 후드 양극(후드 또는 쉬라우드가 유리에 대한 목표 증발 감소), 금속 중앙 진공 벽(회전 양극 튜브에서 유리에 대한 필라멘트 증발 감소) 및 일부 고정 양극관), 세라믹 사용. 이러한 기술은 금속 증발을 제거하는 것이 아니라 유리와 세라믹 절연 표면으로의 증착을 크게 감소시켜 아크 오버 경향을 지연시킵니다. 이 기술은 다른 부작용을 낼 수 있는데, 예를 들어 샌드블라스팅 유리는 아크 오버를 일으키는 유리 입자 방출로 이어지기도 합니다..

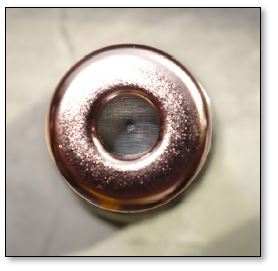

g. 타겟의 마이크로 크랙: 엑스선관에 전원이 공급되면 전자빔이 타켓을 타격하고 이 빔 아래의 온도가 급격히 상승합니다. 정지된 양극관의 경우 출력과 온도가 상대적으로 낮으며 평형 온도는 1분 이내에 도달합니다. 텅스텐 목표 표면은 쉽게 녹는 온도(섭씨 3400도)에 도달할 수 있지만 약 400도(화씨 750도)로 제한되어 있기 때문에 텅스텐 원반이 구리 구조물에서 분리되지 않습니다. 타겟 표면에서의 온도 상승은 표면에서의 미세한 균열로 이어질 수 있는 응력을 유발합니다. 시간이 지남에 따라 이러한 균열은 커지고 빔의 일부 전자는 이러한 균열로 떨어지기 때문에 결과적으로 엑스선이 변화합니다.

텅스텐은 균열로부터 방사선의 일부를 흡수하고 방사선 강도는 감소하며 엑스선 에너지는 더 단단 해진다. 더 낮은 출력과 더 작은 타겟 각도로 선관을 구동하는 것이 이러한 경향을 감소시킬 수 있습니다. 출력 용량이 정지된 음극보다 최대 1000배 더 클 수 있는 회전 양극 튜브의 경우 타겟의 미세 크랙이 훨씬 더 심하고 따라서 그 효과가 더 큽니다. 회전하는 양극 선관의 목표 초점 온도는 섭씨 2800도(화씨 5000도 이상)에 이를 수 있습니다. 방사선 대 피폭 횟수의 감소를 흔히 "방사선 감소" 라고 합니다. 마이크로 크래킹은 더 높은 전력에서 짧은 노출이 아닌 가장 낮은 필요 전력, 가장 큰 초점 및 전력에서 더 긴 노출을 사용함으로써 감소될 수 있습니다. 이러한 기준은 고정 양극관에도 적용할 수 있습니다. 마이크로 크래킹은 열 전달을 감소시켜 초점 온도를 증가시켜 유리를 향한 텅스텐 증발량을 증가시킵니다.

h. 우발적 손상: 높은 고장 원인은 아니지만, 설치 및 작동 중에 권장되는 지시사항을 따르지 않아 우발적인 손상이 발생할 수 있습니다. 작동법에 대한 오해, 생소함, 잘못된 가정은 우발적인 피해를 초래할 수 있습니다. 목수 속담이 적용될 수 있습니다: 한 번 재고, 두 번 자르고, 두 번 재고, 한번 자르고. 엑스선관의 경우 확인하고 또 확인합니다.

i. 베어링: 회전형 양극 엑스선관의 베어링 고장은 문제가 될 수 있습니다. 모든 기계 시스템은 마모되고 작동을 멈추기 때문에 비결은 수명 연장을 달성하는 것입니다. 높은 온도와 빠른 속도는 베어링 수명을 가장 많이 감소시킵니다. 작동 시 윤활유(일반적으로 은 또는 납 금속)는 볼과 레이스 표면에서 닳아 강철과 강철의 접촉이 발생하여 바인딩 또는 걸림으로 이어집니다. 보수적인 용도의 베어링은 일반적으로 다른 고장 메커니즘보다 오래 간다. 정지형 엑스선관 보다 회전형 선관을 선택할 때는 방사선 요건과 작동을 자세히 검토해야 합니다.

2. 제조상의 결함.

a. 즉각적인 고장: 제조사가 아무리 노력해도 모든 엑스선관이 정확히 똑같이 만들어지는 것은 아닙니다. 작은 차이가 존재하지만 제조업체는 그러한 차이가 선관의 작동에 영향을 미치지 않는지 확인해야 합니다.

i. 테스트로 제거: 엑스선관을 생산하고 처리한 후 최종 납품을 완료하기 위해 일련의 테스트를 거치지만, 더 중요한 것은 선관이 해당 모델에 대해 설정된 성능 표준을 충족하는지 확인하는 과정입니다. 선관은 품질 테스트를 거칩니다. 기본 테스트는 고전압 안정성입니다. 각 선관은 최대 전력 용량에서 작동하면서 일반적으로 최대 작동 전압에서 15% 이상의 높은 전압에 노출됩니다. 이러한 처리는 가스와 입자를 제거하고 높은 전압에서 작동하기 위해 처녀 표면을 단련합니다. 그런 다음 선관의 성능 테스트를 합니다.

최대 정격 전압에서 작동할 때 지정된 기간 동안 아크가 발생하지 않거나 제한된 아크가 발생하지 않도록 고전압 안정성을 점검합니다.

음극 방출, 필라멘트 전압 전류 특성, 초점 크기, 열 부하 및 기타 관련 특성을 테스트하고 측정합니다. 회전 양극관의 경우, 소음, 진동, 코스트 타임 등과 같은 추가 시험을 수행하여 회전자 및 베어링 성능을 평가한다. 규격을 충족하지 않는 선관은 거부/폐기 되지만 제조 공정을 수정할 수 있도록 불량 원인을 찾기 위해 분석됩니다.

ii. 보류 기간: 2-4주 동안 선관을 보관하는 경우 만족스러운 테스트에도 불구하고 특히 고전압 조건에서 튜브의 성능이 만족스럽지 못할 수 있습니다. 성능 변화는 보통 일반적인 방법으로는 감지할 수 없지만 양호한(고전압) 성능을 허용하지 않는 가스를 생성하는 작은 진공 누출에 의해 발생합니다. 정상적인 열 순환은 누출 또는 공극이 열리게 하고 유해한 가스를 유입 시킬 수 있습니다. 이러한 성능 저하는 드물지만 발생하며, 경우에 따라 유휴 상태가 길거나 정상적인 보관 순환 시간이 길어지면 추가 장애가 발생 합니다.

iii. 부적절한 재료: 무산소동, 제어된 팽창 코발트 합금, 레늄 주입 텅스텐, 고온 강도 합금, 진공 등급 흑연, 고온 브레이즈, 세라믹 및 기술 유리 등의 현대적인 재료는 선관의 성능을 크게 향상시켰습니다. 이러한 개선으로 인해 이들 및 기타 소재 품질을 보장하기 위해 높은 수준의 품질 보증이 필요합니다. 테스트 및 컴플라이언스 인증서는 공급업체의 품질을 보장하기 위해 종종 사용됩니다. 이러한 노력에도 불구하고 표준에 미달하는 자재가 제조 공정으로 유입될 수 있습니다. 예를 들어, 압출된 경우 진공 누출을 유발하는 스트링거를 포함할 수 있는 무산소동 막대가 있습니다. 더 비싼 단조 판과 막대를 사용해야 합니다. 일반적으로 이러한 결함은 내부에서 발견되며 고객에게 보이지 않습니다.

iv. 프로세스 오류: 진공 재용융 금속, 터보 분자 진공 펌프, 고온 진공 처리, 고온 수소 가스 소성, 진공 브레이징 및 전기 연마 등의 새로운 공정도 향상된 엑스선관의 성능을 제공합니다. 자동화는 보다 일관된 품질을 보장하는 데 도움이 되었습니다. 그러나 이러한 프로세스/장비에 결함이 생기거나 제어 기능이 상실되는 경우, 잘 조정된 프로세스는 쉽게 실패하며 한계 또는 불량 선관이 발생할 수 있습니다.

b. 잠재적 실패: 시간에 따라 발생하는 잠재적 또는 예측할 수 없는 불량은 종종 예측할 수 없으며 때로는 알려진 원인에 기인하지 않을 수도 있습니다.

i. 프로세스 최적화: 튜브와 그 부품에 사용되는 많은 공정은 수년에 걸쳐 그리고 실제 경험을 통해 발전되어 왔습니다. 매우 명확한 반대 증거가 없는 한 제조업체는 알려지지 않은 결과를 두려워하여 공정을 변경하기를 꺼립니다. 예를 들어, 회전형 양극 선관을 위해 흑연 원반이 뒷면에 브레이징된 음극은 조립 전에 기체를 빼야 한다. 온도가 너무 높으면 브레이징과 브레이징의 손상 인터페이스가 발생할 수 있지만 너무 낮고 적절한 배기 가스로 인해 손상될 수 있습니다. 정지형 양극에서 음극의 고온은 가스 배출에 도움이 되지만, 온도가 (숨겨진) 손상이 발생하기 전에 얼마나 높고 얼마나 오래 지속될 수 있습니까? 가스 배출, 진공 펌프 및 예열과 같은 많은 공정이 이 범주에 속합니다. 지나치게 보수적이면 만족스럽지 못한 성과를 거둘 위험이 있고, 지나치게 공격적이면 피해를 입을 위험이 있습니다. 적절한 타협점을 찾기가 어렵고 일단 공정이 작동되면 종종 그것을 그대로 내버려 두는 것이 가장 좋습니다.

ii. 한계적이거나 잘 이해되지 않는 공정: 일부 고장은 잘 알려지지 않은 효과 또는 다양한 공정의 부작용을 통해 발생합니다. 유전체 오일이 때때로 검고 이물질이 있는데도 튜브가 정상 작동하는 이유는 무엇입니까? 다른 시스템은 아크를 나타내지만 튜브와 냉각 오일 및 주변 환경은 정상으로 보이고 테스트됩니다. 회전하는 양극에서 볼 베어링의 윤활은 공정을 완전히 이해하지 못하는 좋은 예입니다. 보통 납 또는 은으로 이루어진 윤활유는 화학적 또는 물리적 증발법에 의해 도금되며 본질적으로 얼룩이 많고 그렇게 균일하지 않습니다. 윤활유를 보다 균일하게 분배하기 위해 선관의 일부 런인이 필요합니다. 평균 두께도 중요합니다. 너무 얇고 베어링 수명이 단축되고, 너무 두꺼우며, 튜브가 거칠어지고 종종 걸림이 발생합니다. 역사적 결과와 시행착오가 과정을 안내하지만 물리적 이유는 잘 이해되지 않습니다.

iii. 고장 분석/추적할 수 없는 원인: 고장 분석은 고장의 원인을 밝힐 수 있으며 제조업체가 잠재적 및 즉각적인 고장을 찾는 데 사용하는 중요한 공정입니다. 문제가 명백할 때도 있고, 근본 원인을 밝히기 위해 많은 분석과 테스트가 수반되는 경우도 있습니다. 실패 분석에 관련된 사람은 누구나 많은 노력에도 불구하고 근본 원인을 찾을 수 없다는 것을 알고 있습니다. 실패가 결정적인 증거를 파괴하거나 분석 중에 분해되어 증거를 제거합니다. 때때로 확실한 결론을 내리기에는 충분한 증거가 발견되지 않는다. 종종 할 수 있는 최선의 방법은 원인을 추정하는 것입니다.

제조업체들은 오염 입자를 줄이기 위한 노력으로 청결을 강조하는데, 보통 클린룸에서 선과을 조립하고 입자를 제거하기 위해 초음파 세척이나 전기 연마 등의 다양한 공정을 활용합니다. 이러한 노력에도 불구하고 미세한 입자들이 여전히 선관 내부에 들어갑니다. 미립자의 유입을 완화하기 위해, 모든 새로운 선관은 최대 작동 전압의 약 25%까지 높은 전압에 노출되거나 "예열"되어 선관의 비활성 부분의 미립자를 연소시키거나 제거합니다. 냉간 조건에서 선관을 예열하는 것은 별로 좋지 않기 때문에 선관은 가능한 많은 특정 발열 프로토콜을 통해 작동해야 합니다. 그러한 예열에 대한 일정은 상당한 실험과 평가를 포함하지만 아직 항상 완벽하지는 않습니다. 아크가 아예 없는 선관을 얻는 것은 매우 어려운 일입니다.

3. 잘못된 분야에 사용하는 경우

초기 유방조영술은 유방조영술을 위해 표준 진단용 엑스선관이 사용되었을 때 엑스선관이 잘못된 분야에 사용된 좋은 예입니다. 그 결과 진단 결과는 다소 미흡했고 방사선 과다피폭이 자주 발생했습니다. 몇 년 동안, 특히 해부학에 맞는 선관에 설계된 매우 작은 초점들을 가진 약 30 kV의 전압에서 몰리브덴 방사선이 유방암의 조기 진단을 제공하는 데 매우 효과적이라는 것이 밝혀졌습니다. 새로운 엑스선관은 이러한 요구 사항을 충족하도록 설계되었으며 오늘날에는 필수적인 조기 진단을 위한 표준입니다.

a. 낮은 kV/높은 mA 방출: 일반적인 불일치는 고전압 사용을 위해 설계된 튜브가 낮은 전압(일반적으로 최대치의 1/2 이하)에서 사용될 때 발생할 수 있으며, 제한된 방출을 극복하기 위해 필라멘트를 더 높은 전류에서 작동해야 합니다. 50 kV 및 300 mA로 감소했을 때 125 kV 및 300 mA로 작동하는 특정 회전 양극 선관에서 필라멘트는 낮은 가속 전압을 극복하기 위해 16% 더 많은 전력으로 작동해야 합니다. 필라멘트는 4차 출력(T),)에 비례하는 온도로 방사선에 의해 냉각되기 때문에 16% 증가하면 필라멘트 온도가 3.8% 상승할 뿐입니다. 이것은 작아 보이지만 텅스텐은 높은 전력에서 약 3배의 속도로 증발하여 이 경우 필라멘트 수명이 3배 줄어듭니다. 튜브가 50 kV에서 더 높은 관 전류(이 경우 300 mA 이상)에서 작동하는 경우 필라멘트 전류를 증가시켜야 하며 필라멘트 수명이 더 낮아집니다. 특히 판매가능한 선관이 제한된 경우 제조자가 특수 설계를 생산하는 것을 줄일 수 있기 때문에 종종 그러한 불일치를 받아들여야 합니다.

b. 온도/수명: 엑스선관의 본 규칙은 온도가 적이라는 것입니다. 더 많은 전력이 공급될수록 튜브 수명은 짧아집니다. 그러나 충분한 전력이 없으면 작업을 완료하기에 충분한 엑스선 강도가 나오지 않을 수 있습니다. 원치 않는 금속 침전물을 야기하는 필라멘트 증발은 결국 절연체 아크 도포로 이어집니다. 타겟을 더 높은 온도에서 작동시키면 결국 타겟의 증발 뿐만 아니라 에너지 분포와 강도 측면에서 방사선 품질이 변화하기 시작하고 미세 균열로 인해 감소하게 됩니다.

선관의 작동 중에는 열역학적 응력이 발생합니다. 글라스-금속 씰은 가열될 때 응력이 가해지며, 온도가 높을수록 응력이 증가합니다. 궁극적으로 미세한 입자가 깨지거나 유리가 미세한 균열을 형성하여 방사선 통로에 의해 증가할 수 있습니다. 기계적 피로는 열순환으로 인해 항상 존재하며, 반복 횟수가 많을수록 피로가 더 빨리 발생합니다. 출력이 높을수록 온도가 높아져 피로가 가속됩니다. 사용 가능한 최저 전력으로 엑스선관을 작동하면 수명이 연장됩니다.

4. 고전압 발생기에 의한 부적절한 구동.

엑스선 발생기에서, 전원 공급 장치는 필라멘트를 포함한 선관을 작동시키는 데 필요한 모든 전력을 공급하며, 종종 회전형 양극 선관을 위한 회전자용 전원 공급을 포함합니다. 또한 전원 공급 장치에는 시스템에서 사용하는 로직과 인터락이 포함되어 있습니다. 따라서 전원의 공급은 엑스선관의 필수적인 부분이며 두 가지 모두 함께 작동합니다.

a. 공급 임피던스: 전원 공급의 가장 중요한 특성 중 하나는 임피던스입니다. 수백 와트에서 작동하는 고정형 양극 선관의 경우 임피던스가 높을 수 있으므로 선관 및 민감한 전자 장치에 아크 손상이 발생할 경우 저항이 많이 포함될 수 있습니다. 아크는 일반적으로 아크를 지지하는 전압이 감소하면 사라집니다. 아크의 전류가 고전압 저항을 통과할 때, 저항 양단에 걸친 전압이 증가하여 튜브 및 고전압 회로의 다른 부분의 전압이 감소합니다. 선관의 내부 가스 압력이 아크를 유지할 정도로 높아지면 임피던스가 공급 장치 및 관련 전자 장치도 보호합니다. 가스 레벨이 너무 높아지면 튜브의 성능을 향상시키기 위해 어떤 것도 할 수 없습니다.

불행히도 높은 임피던스는 입자 또는 전계 방출 또는 빛 증발로 인해 아크가 시작되면 원인을 정리하거나 증발시키기 위해 저장된 에너지가 충분하지 않으며 아크가 지속될 수 있음을 의미합니다.

회전형 양극관은 훨씬 더 높은 전력 조건에서 작동하며 때로는 100 킬로와트 이상 또는 정지된 양극의 거의 1000배 이상이 될 수 있습니다. 여기서 전원 공급 장치는 높은 임피던스를 가질 수 없습니다. 그렇지 않으면 필요한 전력을 보낼 수 없습니다. 이러한 경우 저장된 에너지를 일반적으로 10줄 미만으로 제한해야 하는 경우가 많습니다. 고전압 케이블과 전압 승수 캐패시터는 이러한 에너지를 저장하고 선관의 손상이 아크 형태로 나타날 수 있습니다. 10줄은 고정된 값이 아닙니다. 단지 어떤 선관은 더 많은 에너지를 저장하여 만족스럽게 작동하고 다른 선관은 더 적은 에너지로 작동하지 않기 때문에 말하는 가이드일 뿐입니다. 에너지가 전압 제곱에 비례하기 때문에 전압이 높을수록 캐패시턴스는 더 문제가 될 수 있습니다.

b. DC/AC 필라멘트: 일반적으로 필라멘트는 교류 전압/전류 조건에서 작동합니다. 세 가지 기본적인 이유가 있습니다. 첫째, 교류(AC)를 제어하고 공급하는 것이 기술적으로 더 쉬웠으며, 둘째, 직류(DC)를 사용하면 깨지기 쉬운 연약한 필라멘트가 시간이 지남에 따라 형성되고 더 빨리 연소되는 경향이 있습니다. 마지막으로 덜 중요한 것은 필라멘트의 한쪽 끝에 있는 직류 조건에서 작은 고정 전위가 필라멘트 작동 전위와 동등하게 존재하여 포커싱 컵에 대해 약간 편향을 시킴으로써 초점을 왜곡시킬 수 있다는 것입니다. 초점은 작고 방출 전류 조건은 높을수록 효과가 더 뚜렷하다. AC를 사용하면 그러한 편향이 필라멘트의 양쪽 끝 사이에서 번갈아 가며 희석됩니다.

직류에 의해 가열된 필라멘트의 경우, 특히 얇은 필라멘트의 경우 노칭 현상이 발생합니다. 이 경우 일부 텅스텐 이온은 증발된 텅스텐 원자로부터 형성되며 필라멘트의 음극 쪽으로 끌어당겨져 일련의 "노치"를 형성하며 축적됩니다. 이러한 노치는 필라멘트의 다른 부분보다 얇고 더 큰 증발과 궁극적으로 소모를 동반하는 핫스팟으로 이어집니다. 필라멘트 수명 2배에서 10배 감소는 AC가 아닌 DC로 작동하여 보고됩니다. DC 필라멘트를 사용하는 현대의 전원 공급 장치는 고주파 변환기에서 이를 만들어 냅니다. 이러한 조건에서 노칭 효과를 최소화하는 필라멘트 신호에는 수십 kHz의 낮은 진폭의 고주파 리플이 존재하게 됩니다.

c. 고주파수: 선관의 유리-금속 씰은 모두 자성이 강한 철, 니켈 및 코발트로 구성된 코바르 또는 유사한 합금으로 만들어 집니다. 씰에는 필라멘트 전류를 전달하는 피드 스루(feed through)가 포함됩니다. 고주파에서 자성 재료는 자기 이력, 와전류 및 전류 흐름의 에너지를 감소시키는 표피 효과에 노출됩니다. 이러한 현상은 손실을 보상하기 위해 전원 공급이 비자성 물질에 비해 더 많은 전력을 공급해야 합니다. 빈도가 높을수록 손실도 커집니다. 전원이 차단되면 피드 스루(feed through)가 가열되고 씰의 기계적 응력 효과가 제대로 해소되지 않습니다. 현재 최대 40kHz의 주파수가 사용됩니다. 양극 및 음극에는 고주파, 고전압 공급장치가 사용되지만, 이들은 DC로 정류 됩니다.

d. 회전 속도/브레이크: 회전 속도/브레이크: 회전형 선관의 경우 필라멘트 증발 뿐만 아니라 베어링 수명이 튜브 수명의 주요 고려 사항입니다. 엑스선 노출이 필요할 때 고정자 전원이 인가되어 튜브 양극이 정격 회전 속도(분당 회전수)로 올라갑니다. 이러한 최소 속도는 제조업체에 의해 지정되며 동기 속도는 상용 전력의 주파수에 따라 역사적으로 4개의 값을 가집니다. 60Hz의 경우 최대 속도는 3600rpm 또는 3배 속도 10800, 50Hz의 경우 3000rpm 및 9000rpm입니다. 이러한 속도는 보통 단일 주파수 또는 삼중 주파수에 대해 "저속" 또는 "고속" 으로 불립니다. 실제로 베어링의 마찰과 고정자와 회전자 사이의 완전 자기 결합이 속도를 감소시키기 때문에 회전자가 이 속도에 도달할 수 없습니다. 사실, 고정자/회전자 시스템은 보통 90%가 넘는 상용 모터에 비해 약 10% 정도 효율적입니다. 이러한 이유로 제조업체는 일반적으로 최소 속도 3000, 9500, 2800 및 8500 또는 동기 속도로부터의 슬립을 허용하는 것과 유사한 값을 지정하게 됩니다.

엑스선 노출이 시작되면, 고장자 출력은 최소 속도에 도달하기 위해 지정된 시간 동안 인가되며, 음극의 관성 모멘트(열 저장 용량에 매우 비례), 고정자에 인가되는 전압 및 인가되는 전압의 주파수(고속 또는 저속)에 따라 달라집니다. 일반적으로 이 회전자의 "부스트" 시간은 1.5초에서 6초 이상입니다. 부스트가 인가되고 나면 고정자는 최소 속도를 유지하기 위해 감소된 전압(일반적으로 80~100V)이 연속적으로 인가되는 "런" 모드로 전환됩니다. 종종 최소 속도에 맞게 부스트 시간을 조정하는 것이 사용자에게 맡겨지며, 이는 구현하기에 실질적인 문제가 될 수 있습니다. 리드 회전 속도계 및 동기 스트로브 조명은 회전 속도를 측정할 수 있습니다. 음극의 열 상태를 고려해야 하는데, 뜨거운 음극은 마찰의 증가와 자기 결합의 감소로 인해 차가운 음극보다 속도가 느려질 것입니다. 방사선이 노출되면 고정자의 한 권선에만 전압을 인가하여 회전 속도를 줄이거나 제동합니다.

제동은 베어링 회전을 빠르게 줄이기 위해 수행되지만 회전자의 공명을 빠르게 통과하기 위해서도 마찬가지로 중요합니다. 모든 회전자는 고유 공진 주파수를 가지고 있으며 이 시점에서 회전자/양극이 눈에 띄게 진동할 수 있습니다. 이 공진 속도를 빠르게 통과하고 손상 효과를 최소화하기 위해 제동 전압이 인가됩니다. 일반적인 공진 주파수는 약 4000~5000rpm(65~80Hz)이며, 특히 고속 작동 후 제동 전압을 거는 것이 중요합니다. 일반적인 짧은 필라멘트 부스트와 긴 회전자 속도 시간을 고려할 때 엑스선 시스템 이벤트 시퀀스는 엑스선노출 호출, 회전자에 부스트 적용, 필라멘트 부스트 적용, 엑스선 노출 고전압 펄스 적용, 필라멘트 유휴 상태까지 감소, 양극 속도 제동 등임을 알 수 있습니다. 현대의 전원 공급 장치는 이러한 과정을 시간 순서에 맞게 조정 합니다.

e.

e. 필라멘트 부스트: 엑스선관이 엑스선을 생성하지 않을 때(즉, 양극과 음극에 고전압이 인가되지 않는 상황) 필라멘트는 소위 대기(또는 예열) 모드입니다. 전류가 흐르지만 관전류가 유입되는 배출 지점보다 낮습니다. 방사선 노출이 필요할 때마다 필라멘트 전류가 미리 설정된 전류로 "부스트"되어 선관에 고전압이 인가될 때 특정 관전류가 흐르도록 합니다. 엑스선이 더 이상 필요하지 않으면 고전압은 꺼지고 필라멘트는 대기 전류로 돌아갑니다.

일반적인 필라멘트 부스트 시간은 약 1/2 ~ 1초입니다. 이 기술은 특히 관전류가 높고 엑스선이 필요할 때만 작동하여 필라멘트 수명을 절약하는 회전형 양극선관에 중요합니다. 필라멘트 대기 전류는 필라멘트로부터의 증발이 높은 방출에 필요한 필라멘트 전류의 매우 작은 부분이 되도록 선택되므로 대기 상태에서의 증발이 최소화 됩니다. 관전류가 충분히 낮으면 일부 고정형 양극 선관은 전혀 승압 되지 않으며 필라멘트는 무전원 상태에서 가져올 수 있습니다. 연속 펄스 시스템은 펄스 반복률이 높으면 다른 펄스가 오기 전에 필라멘트를 활성화시킬 펄스 사이의 시간이 충분하지 않기 때문에 증발에 문제를 일으킬 수 있습니다. 일반적으로 이러한 경우 필라멘트는 모든 펄스가 완료될 때까지 부스트 모드로 실행됩니다. 현대의 전원장치는 이러한 모든 시간 시퀀스에 대한 모든 조정을 제공합니다.

f. 논리 회로 : 앞서 설명에서 알 수 있듯이, 논리 시퀀싱과 그 성능은 매우 중요합니다. 인터락, 이미징 시퀀싱, 방사선 객체 요구 사항 및 기타 시스템 요구 사항과 같은 다른 시스템을 추가하면 로직의 작동 및 신뢰성을 확인할 수 있습니다.

문제를 발생하지 않으려면 시스템이 필수적입니다. 때때로 선관의 아크는 전류 서지 또는 고전압 중단에 의해 시작된 과도 현상을 일으켜 논리 회로에 고장을 발생시킬 수 있습니다. 현대의 전원 공급 장치에는 정상적인 작동 및 아크 상태에서 과도 현상으로부터 민감한 전자 장치를 보호하는 별도의 논리 회로가 있습니다.

g. 필라멘트 한계/필라멘트 예열 설정: 가장 중요한 설정 중 하나는 필라멘트 한계값 조정입니다. 필라멘트 제한 설정 지점은 엑스선관의 필라멘트를 보호하기 위해 필라멘트 전원 공급기의 최대 출력 전류를 제한합니다. 이 설정을 사용하면 엑스선 발생기가 어떤 경우에도 이 값을 초과할 수 없습니다. 엑스선관 제조업체 사양 이하로 설정해야 합니다.

필라멘트 한계를 엑스선관의 최대 사양 이하로 설정할 때, 필라멘트 한계는 사용할 최저 kV 설정에서 최대 프로그램 방출 전류(mA)를 달성하는 데 필요한 필라멘트 전류보다 10-15% 높아야 합니다. 필라멘트 최대값이 관전류 방출에 필요한 값과 다르다는 것을 기억하십시오. 필요한 배출 전류 값보다 10-15% 높게 설정하면 헤드룸을 제공할 뿐만 아니라 더 나은 응답 특성을 제공합니다.

항상 필라멘트 한계 수준을 제조업체 권장 최대 필라멘트 전류 사양 이하로 유지하십시오. 필라멘트 대기 전류(일부 제품 라인에서 필라멘트 예열이라고 함)는 엑스선 대기(HV OFF/X선 비활성화) 상태 동안 엑스선관 필라멘트에 공급되는 대기 전류입니다.

필라멘트 예열 설정 지점은 일반적으로 약 1 - 2A이지만 엑스선관 제조업체와 상담해야 합니다. 고려해야 할 좋은 지침은 최대 필라멘트 예열 수준을 필라멘트 한계 사양의 50%로 제한해야 한다는 것입니다. 빠른 방출 전류 램프(ramping)가 필요하지 않을 경우 대기 전류를 0으로 설정해도 전혀 문제가 없습니다.

5. 선관 인클로저(하우징) 고려 사항

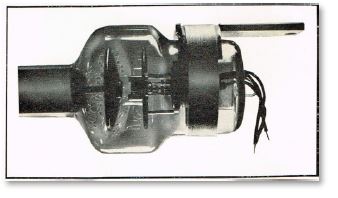

엑스선관이 모든 방향으로 엑스선을 방출하는 것을 방지하고, 적절한 고전압 절연을 제공하며, 선관/시스템의 냉각을 허용하려면 엑스선관을 용기에 밀봉해야 합니다. 독립형 엑스선관의 경우 컨테이너를 하우징, 튜브 어셈블리 또는 방사선원으로 지칭하며, 전원 공급 장치가 튜브와 결합된 시스템의 경우 일반적으로 모노블록®(스펠만 등록 상표)이라고 합니다.

a. 절연유 누출: 일반적으로 산화 방지 변압기 오일인 유전체는 고압 절연체를 제공하여 모든 고전압 표면으로부터 아크를 방지해야 합니다. 절연유의 누출이 발생하면 일반적으로 공기가 하우징 내부로 들어가고, 공기가 고전압 영역으로 유입되면 아크 오버가 발생합니다. 아크가 계속되면 절연유의 분해로 인한 탄소가 표면에 흡착되기 시작하여 복원될 수 없습니다. 절연유의 씰은 종종 "O" 링에 의해 만들어지며 특정 절연유에 부나 N 고무가 적합합니다. 네오프렌과 같은 일부 물질은 이 절연유에서 부풀어 오르기 때문에 적합하지 않습니다. 압축률에 대한 O링 제조업체의 일반적인 권장 사항은 약 5-10%이며 적용되지 않습니다. 일반적인 높은 하우징 온도 하에서 O 링이 설정되고 느슨한 복원력을 가지고 있고 스며들기 시작할 수 있기 때문에 약 25%의 압축이 실제로 사용됩니다.

사용된 절연유에는 흡수된 가스가 포함되어 있으며, 이 가스는 하우징에서 방출되지 않도록 진공 처리를 통해 제거해야 합니다. 이러한 처리는 거리당 볼트 단위로 측정되는 절연 강도를 증가시킵니다. 일반적인 값은 인치당 30킬로볼트를 초과합니다. 중요한 고려 사항은 하우징 내부에서 사용되는 재료, 대개 플라스틱 절연체입니다. 이들은 가소제나 다른 화학물질을 침출 시켜 절연유에 녹여 절연 강도를 저하시킬 수 있다. 온도는 침출을 증가시킨다. 이러한 부품의 신규 제조 로트에 대해서도 하우징에 사용되는 재료를 테스트하는 데 주의를 기울여야 합니다.

b. 과열: 과열로 인해 엑스선관 뿐만 아니라 하우징에도 손상이 발생할 수 있습니다. 많은 시스템에는 열 교환기가 있어 팬을 사용하고 때로는 펌프를 사용하여 오일을 순환합니다. 이 교환기들은 반드시 청결하게 유지되어야 합니다. 먼지는 자연 공기 대류와 강제(팬) 공기 대류를 모두 억제하는 주요 원인입니다. 그 결과 하우징이 과열되므로 유지관리 일정을 수립해야 합니다.

c. 주변 온도: 주변 온도는 제조업체가 지정한 대로 준수해야 합니다. 일반적인 환경은 섭씨 25도 또는 30도이며, 고부하 조건에서는 하우징이 일반적인 한계인 섭씨 75도 또는 80도까지 상승할 수 있습니다. 따라서 온도가 약 50도 상승할 수 있으며, 주변 온도가 지정된 온도보다 높을 경우 이 온도 상승이 주변 환경에 추가되어 과열을 일으킬 수 있습니다. 시험에 자주 사용되며 방사선 누출을 방지하기 위해 사용되는 인클로저는 주변 온도가 권장치 이상으로 상승할 수 있습니다. 또한 장비를 "보호"하는 데 사용되는 플라스틱이나 천 커버를 찾는 것은 흔하지 않지만, 이것들은 대류 공기의 흐름을 방해할 뿐이고 쉽게 과열되게 만듭니다.

d. 하우징 상태: 열 교환기가 있든 없든 튜브 하우징은 바닥이 아닌 상단에서 뜨거워질 수 있습니다. 이는 절연유가 강한 대류 흐름을 형성하여 담배에서 나오는 연기처럼 상승하여 하우징 상부로 열을 전달하기 때문입니다. 작동을 위한 최상의 하우징 상태를 보장하기 위해 주의를 기울여야 합니다. 종종 열전대 센서는 뜨거운 영역을 찾을 수 있지만 정확한 측정을 위해서는 열접촉 센서가 필요합니다.

e. 케이블/접지 연결부: 명백해 보이지만, 좋은 전기적 연결은 필수입니다. 특히 접지는 고정자, 과열 스위치 및 고전압 케이블과 같은 다른 연결부 뿐만 아니라 모두 똑같이 중요합니다. 접점과 와이어가 닳지 않고 나사를 단단히 조이는 것은 필수입니다. 공기가 포함된 경우 절연체를 통해 고압 영역과 아크가 이온화되기 때문에 고전압 케이블 연결은 특히 중요합니다. 일반적으로 고압 그리스는 공기를 차단하고 표면 간에 친밀한 접촉을 허용하는 데 사용됩니다. 아크 궤적은 일단 만들어지기 시작되면 수리할 수 없습니다. 케이블 절연체 설치에 대한 제조업체의 권장 사항을 면밀히 따라야 합니다.

f. 절연유의 팽창: 가열하면 오일은 모든 재료와 마찬가지로 부피가 커집니다. 엑스선 시스템에는 이러한 팽창을 허용할 수 있는 충분한 공간적 여유가 있어야 합니다. 시스템이 배송될 때 차가운 상태에서는 수축량이 허용되어야 합니다. 이러한 팽창 및 수축은 일반적으로 전체 부피 변화를 허용하는 유연한 다이어프램을 통해 달성됩니다. 좋은 디자인은 안전 요소를 허용합니다; 클수록 좋습니다. 최소 25%의 안전 계수가 양호합니다. 팽창 편차의 중립 지점 설정도 마찬가지로 중요합니다. 다이어프램은 접하게 될 팽창과 수축을 허용하도록 설정해야 합니다. 이러한 요소는 설계 및 제조 요구사항입니다.

g. 등급 규정: 엑스선관 작동에 대한 가장 중요한 고려 사항 중 하나는 표시된 정격 내에서 작동하는 것입니다. 익숙함과 계획이 핵심 쟁점이다. 고전압 및 필라멘트 출력을 검토하여 장기간 과열되지 않도록 해야 하며, 양극의 단기 과전력으로 인해 초점 용융이 발생할 수 있습니다. 주의가 지침입니다. 방해받지 않는 열교환기의 작동도 마찬가지로 중요합니다. 회전하는 양극관의 경우에도 동일한 사항이 적용되지만, 또한 적절한 회전이 보장되어야 합니다. 개별 엑스선 노출 등급은 적절한 초점에 전원이 공급되고, 올바른 속도 차트를 사용하고, 고전압이 관찰되며, 적절한 펄스 시간이 선택되었는지 확인하는 데 중요합니다. 차트는 과부하가 방지되도록 필라멘트 방출 및 전압 암페어 특성에 맞게 조정해야 합니다. 차트를 뒤섞어서 잘못 읽는 것은 매우 쉽게 일어납니다. 항상 두 번 확인하는 것이 좋습니다.