Разработки Spellman High Voltage Electronics

Отличительным признаком каждого удачного источника питания высокого напряжения является сочетание правильной конструкции и исполнения, соответствующих заданному применению. Начинается все с полного понимания уникальных требований наших заказчиков в отношении высоковольтного питания. Политика качества компании Spellman отразила это в простом лозунге – «Понять и обеспечить то, что необходимо нашим заказчикам». Важным первым шагом в процессе разработки является достижение взаимопонимания в технических вопросах с нашими заказчиками. Это имеет решающее значение для совместного четкого определения требований, которым должен соответствовать новый источник питания.

Отличительным признаком каждого удачного источника питания высокого напряжения является сочетание правильной конструкции и исполнения, соответствующих заданному применению. Начинается все с полного понимания уникальных требований наших заказчиков в отношении высоковольтного питания. Политика качества компании Spellman отразила это в простом лозунге – «Понять и обеспечить то, что необходимо нашим заказчикам». Важным первым шагом в процессе разработки является достижение взаимопонимания в технических вопросах с нашими заказчиками. Это имеет решающее значение для совместного четкого определения требований, которым должен соответствовать новый источник питания.

Эти требования и технические характеристики анализируются, и в результате формируется соответствующая проектная группа, состоящая из специалистов в разных областях. Каждый проект возглавляет специально назначенный главный инженер проекта, играющий роль связующего звена, для организации многочисленных задач проекта и согласования их с уникальными возможностями коллектива разработчиков. В состав группы разработчиков могут входить: инженеры-электрики, инженеры-механики, механики-конструкторы, разработчики печатных плат, разработчики цифровых устройств, разработчики программного обеспечения, электротехники, инженеры-испытатели и специалисты по планированию инженерно-технических разработок. В число дополнительных участников коллектива разработчиков, не включенных в состав группы разработчиков, могут входить: инженеры по качеству, инженеры-технологи, руководители отделов испытаний, руководители производства, руководители отделов закупок, планирования производства и материально-технического снабжения, а также сотрудники службы сбыта и маркетинга.

Еженедельно проводятся совещания по проекту, во время которых члены группы совместно анализируют ход исполнения проекта. Этот уникальный групповой подход позволяет различным специалистам с их уникальным опытом вносить свой вклад в реализацию проекта в целом, и одновременно обеспечивает своевременное исполнение программы и соблюдение графика работ по проекту.

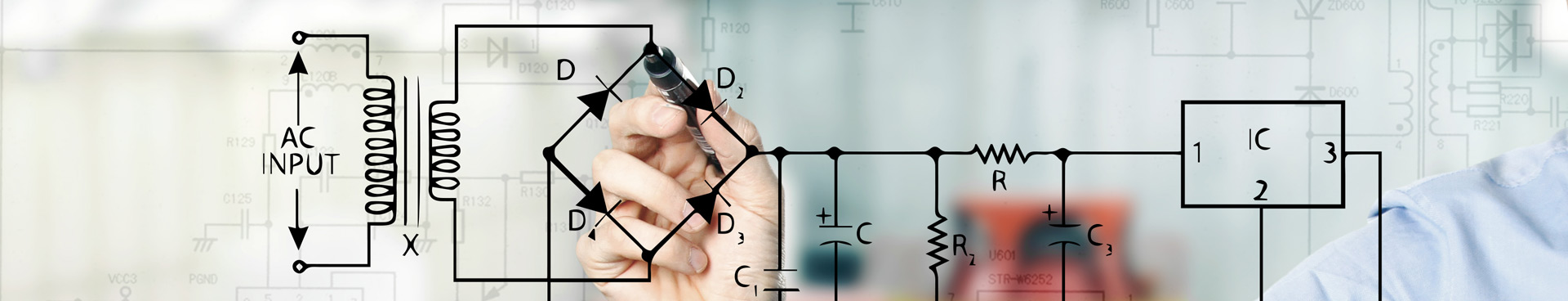

В работе над каждой новой программой компания Spellman использует свой богатый опыт проектирования и компоновки высоковольтных устройств. Междисциплинарная группа специалистов высшего уровня анализирует возможные новые подходы к проектированию с учетом всех аспектов обеспечения соответствия требуемым механическим и электрическим характеристикам. После выбора проектного решения следующим шагом процесса разработки Spellman является проверка правильности выбора аппаратуры и программного обеспечения для данного решения.

Проекты электрических интерфейсов, секций управления, инвертора и выходной секции моделируются на рабочей станции программного моделирования, которая испытывает рабочие характеристики при неблагоприятных условиях эксплуатации для проверки проектного запаса рабочих параметров.

Технические аспекты дизайна анализируются с помощью программ 3D моделирования с целью обеспечения прочности конструкции, одновременно с удобством производства и монтажа. Расчёт методом конечных элементов, основанный на автоматизированном проектировании (CAD) и программах термального моделирования, используется для определения механических ограничений и характерных лимитов нового дизайна.

Изготавливается небольшая партия оборудования для проверки механических и электрических характеристик конструкции «в металле». Проверяется соответствие каждому пункту технических условий, что обеспечивает соответствие конструкции всем требованиям по техническим характеристикам.

После выполнения этих проверок первоначального проекта потенциальное новое изделие представляется на рассмотрение нашего Совета по проверке технических проектов. В состав Совета входят члены первоначальной группы разработчиков, вице-президент отделения разработки, отдельные ведущие инженеры-разработчики, руководители соответствующих конструкторских отделов, а также сотрудники наших отделов производства и контроля качества. Проводится исчерпывающий анализ всех аспектов новой конструкции. Вопросы, относящиеся к работоспособности и надежности электрической и механической конструкции, выбор материалов и компонентов, снижение их рабочих режимов и их проектные запасы наряду с компоновкой конструкции и схемами изоляции тщательно рассматриваются членами Совета. Все проблемные вопросы, возникшие в ходе рассмотрения проекта, направляются членам группы разработки для изучения и разрешения. Для каждого нового проекта выполняется независимая оценка, чтобы гарантировать соблюдение указаний по техническому проектированию компании Spellman. Выполнение всех этих этапов гарантирует, что накопленная сумма знаний и опыта компании Spellman в области проектирования есть в каждом нашем источнике питания.

Следующий этап испытаний обеспечивает получение устойчивого и надежного изделия. Как только новая разработка появляется на свет в виде реальной конструкции, группа Spellman по надежности компонентов и технике испытаний начинает работать в тесном взаимодействии с проектной группой, чтобы испытать конструкцию с помощью специальной камеры под воздействием окружающей среды согласно протоколам HALT и HASS. Это специализированное оборудование позволяет инженерам Spellman подвергнуть устройство воздействиям окружающей среды, чтобы выявить предельные возможности конструкции. Действующий источник питания подвергается внешним воздействиям с использованием управляемой многоосной вибрации, а также экстремально высоких и экстремально низких температур с целью выявления слабых мест конструкции. В итоге анализ, истолкование полученных результатов и принятые ответные меры позволяют создать более устойчивый продукт для заказчика.

И в заключение, новые системы помещаются на наши стенды для долговременных испытаний и испытаний на отказ для определения срока службы. Задается режим работы устройств 24 часа в сутки, 7 дней в неделю при различных рабочих условиях. Эти устройства будут находиться под постоянным контролем. Будут выполняться систематические проверки и испытания для определения технических характеристик, для контроля соответствия всем эксплуатационным требованиям.