アプリケーションノート X線ジェネレーター

一般的なX線管の故障モード

AN-02

はじめに

X線管は、医療、検査、科学分野で役立つX線放射で、実績があり、コスト効率の高い方法です。この100年間で、X線管は新しい用途、材質、処理装置、設計により、高度化しています。現在は、次に示す2種類の管で占められています: 主に医療目的で使用される25キロボルト(kV)から150 kVの回転式陽極管、そして検査業界で使用される25 kVから400 kV、さらに一部のものは100万ボルトレベルの固定式陽極管です。固定式陽極管は、通常1~20ミリアンペアでほぼ連続稼働で動作し、 一度に何時間もオンのままにできます。回転式陽極管は、1000ミリアンペアを超えて動作しますが、およそ1ミリ秒から10秒のパルスモードで主に使用されます。

X線の発生では、エネルギーの1%未満が有用なX線を生み出し、残りの99%は熱に変換されます。この要因でX線管の耐用寿命は制限されます。高品質の製品を生産するには、多くの科学的専門分野を必要で、これらが管理されなければなりません。こうした分野には熱力学、熱伝達、材料科学、真空技術、高電圧、エレクトロニクス、原子/放射線分野、製造プロセスが含まれ、この他にも重要な細かい技術が数多く含まれます。X線管とジェネレーターの統合と制御は、期待される技術的結果と長い管寿命を実現するために極めて重要です。

1.通常の老化

a) 通常のフィラメント焼損

b) フィラメント焼損の加速

c) 遅い漏れ

d) 無活動

e) ガラスのクレージング

f) アーキング

g) ターゲットの微少亀裂

h) 事故での破損

i) ベアリング

2.製造上の欠陥

a) 差し迫った故障

i) ふるい落としテスト

ii) ホールド期間

iii) 不適切な材料

iv) プロセス不具合

b) 潜在的な不具合

i) プロセスの最適化

ii) プロセスに対する不十分な理解/理解不足

iii) 故障解析/追跡できない原因

3.用途の不一致

4.電源による不適切な駆動

a) 電源インピーダンス

b) DC/ACフィラメント

c) 高周波

d) 回転速度/ブレーキ

e) フィラメントブースト

f) 論理回路

g) フィラメントリミット/フィラメントプレヒート設定

5.管筐体の考慮事項

a) 絶縁(オイル)漏れ

b) 過熱

c) 周囲温度

d) ハウジングの姿勢

e) ケーブル/アース接続

f) 絶縁体膨張要件

g) 定格の統制

1.通常の老化。

X線管は、使用される特性と材料が徐々に劣化を始めて消耗されることで老化し、そのため性能が徐々に低下して、最終的には満足に機能しなくなります。

a.通常のフィラメント焼損: X線管の電子ビームは、タングステンフィラメントによって供給されるもので、このフィラメントは電子管の発明以来使用されており、白熱電球にも使用されています。その他の放射体(ディスペンサーカソード、ランタンと六ほう化セリウム、トリウムとレニウムドープタングステン)も試されてきましたが、今でも純粋のタングステンが最善のフィラメント材料です。このフィラメントは、螺旋状に巻かれたワイヤーで作られており、集束素子として機能するカップに挿入されて必要な矩形電子ビームを形成します。この螺旋は、フィラメントを強化する役割があり、広い表面エリアを提供して電子放射を最大限にします。

タングステン線は、簡単に入手可能であり、使用可能な形態に処理されます。このワイヤーは比較的強くて丈夫であり、振動や衝撃などのストレスが管理されている場合にはその形状を維持します。X線管メーカーは、再結晶と呼ばれるプロセスでフィラメントの安定化と強化を行います。これは、元々繊維状のワイヤー微細構造を、長さと直径の比が3から6の範囲となる結晶構造のものに変化させます。再結晶は、ワイヤーを数秒以内に摂氏2600度程度まで非常に高速で加熱し、非常に短時間その状態を保持することで達成されます。

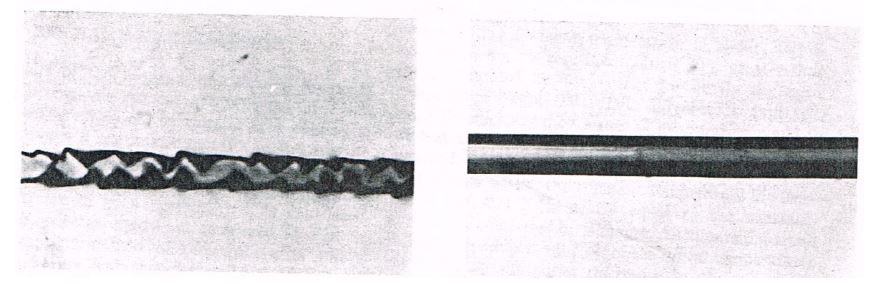

フィラメントに共通のパラメーターはフィラメント寿命です。高温のタングステンがその表面からゆっくりと蒸発するとき、温度が高いほど蒸発の速度が大きくなります。理想的な場合、タングステンは均一に蒸発しますが、実際には結晶粒界でホットスポットの形成が始まり、これは「ノッチ」として目視確認できます。ホットスポットは、タングステンをより速く蒸発させるので、こうした部分でワイヤーが細くなり、最終的には燃えて断線します。フィラメント温度が高いほど、時間経過でタングステン粒の成長が大きくなり、ノッチングの進みも速くなります。さらには、高い突入電流が冷温のフィラメントに流れると、細いスポットは過熱して焼損が加速します。

フィラメント寿命については、ワイヤー質量が約10%低減すると寿命の終わりであると考慮されます。これは、ワイヤー径の5.13%低減を示し、フィラメントはその寿命の約98%に到達していることを示します。(Tungsten Filament Life Under Constant-Current Heating, A. Wilson, Journal of Applied Physics, vol. 40 No. 4 Pg. 1956, 15 March 1969)(この参照文献には、直流条件下で動作するノッチ入りフィラメント、および交流条件下で動作するノッチなしのワイヤーの良好な写真もあります。) 直径で多くのメーカーでは5~6%の低減が寿命の終わりとして考慮されます。

b. フィラメント焼損の加速: X線管特性は、管電流、管電圧、アノードとカソードの間隔、ターゲット角、焦点サイズ(電子ビームサイズ)を含む複数の因子による影響を受けます。焦点サイズは、ワイヤーの表面積、螺旋ピッチ(インチ当たりの巻き数)、螺旋直径/長さ、焦点カップ内でのフィラメントの状態、カップ自体の形状による影響を受けます。アノードからカソードの高電圧およびフィラメント電流(温度)のみが管の放射を決定します。この放射は、リチャードソン=ダッシュマンの式によって支配されるもので、フィラメント温度に強く依存し、温度が高いほど放射が大きくなります。

固定電圧で管から要求される管電流が増える場合、または管が低い電圧で動作している状態で要求される管電流が増える場合、管のフィラメントは高温になります。たとえば、固定式陽極管に対して2つの場合を比較します。まずは160 kV @ 1ミリアンペア(mA)で動作している管を5 mAと比較します。この管では、絶対温度約2086度で動作するようにフィラメントが計算されて、対して5 mAでは絶対温度2260度です。174度の増加は、1 mAと比較して5mA動作では蒸発速度は21倍となります。(“The Rates of Evaporation and the Vapor Pressure of Tungsten…”, Jones and Mackay, Physical Review, Vol.XX No. 2, August 1927)次に、40 kV @ 5 mAで動作する同じ管を160 kV、1 mAと比較する場合、温度はそれぞれ2300 Kと2086 Kであり、約43倍寿命が短くなります。興味深いことに、管電圧を下げた場合に低い管電流で比較的小さな寿命の低減が見られます。たとえば、160 kV対40 kVで両方が1 mAの場合に寿命がわずか1.3倍短くなり、160kV対40kVで両方が5 mAの場合には2.1倍で短くなります。

まとめ:

160 kV@5 mA 対 160 kV@1 mA フィラメント寿命21分の1

40 kV@5 mA 対 160 kV@1 mA フィラメント寿命43分の1

40 kV@1 mA 対 160 kV@1 mA フィラメント寿命1.3分の1

40 kV@5 mA 対 160 kV@5 mA フィラメント寿命2.1分の1

これは、管電流の増加(フィラメント温度の増加で生じる)が管電圧の変化よりもはるかに重要であることを示します。個々の管タイプ、さらには同じタイプの個々の管では、これらの例とは異なります。

焼損によるフィラメントの故障は、高い動作温度で生じます。温度が高いほど、フィラメントがすぐに燃えて断線します。タングステンは、フィラメントの表面から蒸発しますが、不均質に進むため、ホットスポットが生まれて、そこから急速に蒸発します。ホットスポットは、タングステン結晶面で発生し、異なる結晶面において蒸発速度が異なります。フィラメントの温度が高いほど、そしてその動作時間が長いほど、結晶の成長が大きくなります。長寿命は、ワイヤーの軸に沿って結晶を長細くし、できる限り温度を低く保つことで達成されます。

c.遅い漏れ: X線管が機能するには高真空が必要です。ガラス・金属間のシールと金属でのろう付け接合部は、始めは適切でも、疲労が始まり、微量のガスの侵入が始まることがあり、徐々にガス圧が高まります。管の性能は、材料の蒸発と高電圧アークオーバー(ガス圧上昇に起因する可能性あり)による影響を受け始めます。

d. 無活動: 運用しない状態では、管真空内のガスが増えて、表面に沿って流動します。フィラメントに給電されて高電圧が印可される場合、特に動作電圧上昇時にアークオーバーが発生する可能性があります。ほとんどのメーカーは、その無活動期間に応じてウォームアップ手順を推奨します。これは必然的にほとんどのものに当てはまる手順ですが、単一の手順がすべてに当てはまらない場合があります。ある場合には、シーズニングと呼ばれる電力や電圧を高くした長時間動作を追加する必要性があり、管の動作を助けます。これでも機能が不十分であるか、まったく機能しない場合、管を交換する必要があります。

アーキングは、蒸発した物質を攪乱し、ガラス絶縁体を食刻し始める可能性があります。この状況は、しばしば「クレージング」または「エッチング」と呼ばれます。

蒸発の影響を緩和するため、さまざまな方法が使用されており、これにはガラスのサンドブラスト(絶縁経路を増やす)、固定式陽極管にはフード付きアノードの使用(フードまたはシュラウドがガラスへのターゲット蒸発を低減する)、金属中央真空壁(回転式陽極管と一部の固定式陽極管のガラスへのフィラメント蒸着を低減する)、およびセラミックの使用などがあります。これらの技術は、金属蒸発をなくしはしませんが、ガラスとセラミック絶縁面への付着を大幅に低減するので、アークオーバーが生じる傾向を先送りできます。これらの技術は、その他の望ましくない効果を生じる可能性があり、たとえばガラスのサンドブラストはガラス粒子を生じてアークオーバーの原因となる可能性があります。

小さいながらも集束した電子ビームを発生してアークの発生源となります。

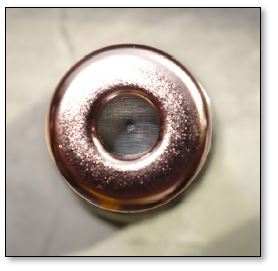

g.ターゲットの微小亀裂: 管に電力が供給されると、電子ビームがターゲットに当たり、このビーム下の温度が急速に上昇します。固定式陽極管の場合、電力と温度は比較的低く、1分よりもずっと短時間で平衡温度に到達します。タングステンターゲット面は、タングステンの溶融温度(摂氏約3400度)まで簡単に到達できますが、タングステンディスクがその銅ベースから離れないように摂氏約400度(華氏750度)に制限されています。ターゲット面の温度上昇は応力の原因となり、ターゲット面で微小亀裂を生むことがあります。時間経過とオン/オフの繰り返しにより、これらの亀裂が成長し、ビーム電子の一部が亀裂に入り込むことで、結果的なX線放射が変わります。タングステンは亀裂からの放射の一部を吸収し、放射線強度が低減されてX線のエネルギーが強くなります(エネルギー線を増高させる)。低い電力と小さなターゲット角で管を動作させてもこの傾向が低減します。

電力性能を固定式陽極よりも1000倍まで高くできる回転式陽極管の場合、ターゲットの微小亀裂ははるかに深刻であり、その影響は大きくなります。回転式陽極のターゲット焦点の温度は、摂氏2800度(華氏5000度を超える)に到達する可能性があります。放射線低減に対する露光回数は、しばしば「ラジエーションフォールオフ」 と呼ばれます。微小亀裂は、高電力で露光時間を短くするのではなく、必要最低限の電力、できる限り大きな焦点、そして電力を低減した長めの露光を使用することで低減されます。こうした条件は、固定式陽極管にも適用できます。微小亀裂は、熱伝達を悪くし、焦点の温度が高くなり、ガラスへのタングステンターゲット蒸着が増加します。

h.事故での破損: 頻度の高い故障原因ではありませんが、事故での破損は設置と運用中に推奨プロトコルに従わないことで生じる可能性があります。誤解、不慣れ、思い込みが事故的な破損の原因になる可能性があります。次のような大工の格言が当てはまります: measure once, cut twice; measure twice, cut once(一度しか測らないと二度切ることになり、二度測れば一度切るだけで済む)X線管の場合、チェックしてから、もう一度チェックします。

i.ベアリング: 回転式陽極ベアリングの故障が問題になる場合があります。すべての機械システムは摩耗し、機能しなくなるため、長寿命を達成することが秘訣です。高温と高速がベアリング寿命を最も低減させます。運用において、潤滑剤(通常は金属の銀または鉛)がボールとレース表面から擦り減り、スチール対スチールの接触を生じてバインディングやジャミングを発生します。慎重に使用した場合、ベアリングはその他の故障メカニズムよりも通常長持ちします。固定式管よりも回転式陽極を選択する場合、放射要件と運用を詳細まで注意深く見直す必要があります。

2.製造上の欠陥。

a.即時の故障: メーカーの努力にかかわらず、すべての管をまったく同じにはできません。小さな違いは存在しますが、メーカーは、こうした違いが管の動作に決して影響を与えないようにする必要があります。

i.ふるい落としテスト: 管を生産して処理した後には、多くのテストで最終プロセスを完了しますが、より重要な点は、そのモデルに対して確立された性能規格を必ず満たすことです。管は品質テストを受ける必要があります。主なテストは高電圧安定性です。各管は、最大出力性能で動作させながら、通常の場合その最大動作電圧をさらに15%以上超過する高電圧を受けます。こうした処理によりガスと粒子を除去し、高電圧での動作のため未使用の表面をシーズニングします。その後管には性能試験を行います。

最大定格電圧での動作時に指定時間枠内にアークが起きないか、または限定的であるかどうか高電圧安定性をチェックします。

カソード放射、フィラメントのボルト・アンペア特性、焦点サイズ、熱負荷、その他の関連特性がテスト・測定されます。回転式陽極の場合、ローターとベアリング性能を評価するため、雑音、振動、コースト時間などの追加テストが実施されます。仕様に適合しない管は、不合格として廃棄されますが、問題の原因を見つけ出すために分析もされて、製造プロセスを是正できるようにします。

ii.ホールド期間: テストで満足な結果を得ても、管を2~4週間保管した場合、特に高電圧条件で十分に動作しないことがあります。性能の変化は通常、普通の手段では検出できない微量の真空漏れに起因し、これが良好な(高電圧)性能を妨げるガスを生じます。通常の熱サイクルでも漏れを誘引することや、空隙が開いて有害なガスを生じさせることがあります。こうした性能劣化は希に発生し、ある場合には長めのアイドルや通常の在庫回転時間がさらなる故障を露呈させる場合があります。

iii.不適切な材料: 近代的な材料には、無酸素銅、膨張制御コバルト合金、レニウム注入タングステン、高熱間強度合金、真空グレードグラファイト、高温ろう付けがあり、セラミックと工業用ガラスが大幅に改善された管性能を備えます。こうした改善があるため、これらの材料品質やその他のものを保証するには、高レベルの品質保証が必要です。供給業者の品質を保証するため、テストやコンプライアンス証明がしばしば使用されます。こうした努力にもかかわらず、規格を満たさない材料が製造プロセスに忍び込む可能性があります。良い例は無酸素銅帯であり、押し出した場合にストリンガを含む可能性があり、真空漏れの原因になります。コスト負担の大きい鍛造プレートとバールを使用する必要があります。通常、こうした欠陥は社内で見つかり、お客様には見えない部分です。

iv.プロセス不具合: 新しいプロセスには、真空再溶解金属、ターボ分子真空ポンプ、高温真空処理、高温水素ガス焼成、真空ろう付け、電解研磨などがあり、これらもX線性能を改善します。自動化は、製品の一貫性改善を保証するために役立ちます。しかしながら、使用されるこれらのプロセス/装置に不具合が起きるか、制御が失われると、良好に調整されたプロセスが簡単に不能となり、管の性能に余裕がないか、または廃棄品になる可能性があります。

b. 潜在的な不具合: やがて起きる潜在的または予期しない不具合は、しばしば予見できず、時として既知の原因に帰属しない場合があります。

i.プロセスの最適化: 管とそれらのパーツで使用される多くのプロセスは、長い年月と実用上の経験を経て進化しています。非常に明らかな反証がない限り、メーカーは未知の結果を恐れてプロセス変更に率先して挑むことはありません。たとえば、背面にグラファイトディスクがろう付けされたアノードを備える回転式陽極管は、組み立て前にガスを抜く必要があります。温度が高すぎる場合、ろう付けへとその境界への損傷が発生

する可能性がありますが、温度が低すぎると、適切なガス抜きに影響する場合があります。固定陽極では、アノードの高温がガス抜きに役立ちますが、どのくらいの時間、どの程度の高温にすると(隠れた)損傷が起きるのでしょうか?ガス抜き、真空ポンピング、シーズニングなど、多くのプロセスがこのカテゴリーに該当します。慎重すぎると、性能が不十分となるリスクがあり、やりすぎると、破損するリスクがあります。適切な妥協点を見つけるのは困難であり、プロセスがうまく行っていれば多くの場合そのままにしておくのが最善です。

ii.プロセスに対する不十分な理解/理解不足: 一部の不具合は、よく分からない影響によるか、またはさまざまなプロセスの副作用が不明であることが原因です。なぜ絶縁オイルは暗色になることや、異物が混入していることがありますが、それでも管の動作は問題ないのでしょうか?またシステムではアーキングが起きているシステムもありますが、管と冷却オイル、周辺部の様子とテストは問題ありません。回転式陽極のボールベアリングの潤滑剤は、しっかりプロセスが理解されていない良い例です。通常、潤滑剤は鉛か銀であり、化学的または物理的な蒸着法でメッキされており、初めから斑模様であまり一様ではありません。より均一に潤滑剤を行き渡らせるには管を動作させる必要があります。平均厚みも重要です。薄すぎるとベアリング寿命に影響し、厚すぎると管の動作が荒くなり、しばしば詰まります。過去の結果と試行錯誤がプロセス形成を導きますが、物理的な理由はまだよく理解されていません。

iii.故障解析/追跡できない原因: 故障解析は故障の原因を解明でき、潜在的または即時の障害を見つけ出すためにメーカーが使用する重要なプロセスです。時として問題は明白なこともある一方、根本原因を解明するためにたくさんの解析とテストが必要なこともあります。故障解析に関与した人であれば、多大な努力に関わらず、多くの場合には根本原因が見つけられないことを知っています。不具合が明確な証拠を破壊してしまうか、あるいは故障解析中の分解で証拠を失うかのどちらかです。また、確定的な結論を出すのに十分な証拠が見つからない場合もあります。しばしば取られる最善策は、原因の外挿です。

メーカーは、微粒子を低減する努力として清浄度を強調しており、通常はクリーンルームで管を組み立て、超音波洗浄や電解研磨といった各種プロセスを利用して粒子を除去します。こうした努力にもかかわらず、小さな微粒子が管に侵入します。微粒子を低減するには、すべての新しい管に「シーズニング」するか、その最大動作電圧の約25%までの高電圧動作を実施して管の無活動な部分まで微粒子を焼き切りまたは除去します。冷温条件での管のシーズニングは、効果がわずかであるため、特定の熱プロトコルを通じて管を動作させる必要があり、その多くが実現可能です。こうしたシーズニングのスケジュールにはかなりの実験と評価が積み重ねられていますが、必ずしも完全ではありません。決してアークを生じない管を得ることは極めて困難です。

3.用途の不一致。

当初のマンモグラフィーは、初期の管不整合の良い例であり、このときはマンモグラムの生成に標準診断管が使用されていました。診断成果はかなり悪く、放射線熱傷がしばしば生じました。数年が経過してモリブデン放射が電圧約30 kVで非常に小さな焦点になることが分かり、これを特別に取り付けた管が設計されて、その分析は乳癌の早期診断の提供において非常に効果的でした。新しい管は、これらの要件を満たすように設計されて、今日では最も重要な早期検出のためのゴールドスタンダードです。

a.低kV/高mA放射: 一般的な不一致は、高電圧使用のために設計された管を低電圧(典型的には最大の半分以下)で使用する場合に起きることがあり、限られた放射を克服するため高い電流でフィラメントを動かす必要があります。125 kV、300 mAで動作させる特定の回転式陽極管では、放電が50 kV、300 mAまでである場合、低い管電圧を補償するためフィラメントが16 %大きな電力で動作する必要があります。フィラメントは温度の4乗(T⁴)に比例した放射で冷却するため、16%の上昇はフィラメント温度のわずか3.8%増加を意味します。これは小さくも見えますが、タングステンはこの高い電力において約3倍の速さで蒸発し、結果としてこの場合には約3倍の速さでフィラメント寿命が短くなります。管を50 kVにおいてさらに高い管電流(この場合には>300 mA)で動作する場合、フィラメント電流を増加しなければならず、フィラメント寿命がさらに短くなります。メーカーでは、特に売り上げの少ない特注品の生産にはあまり積極的でないため、こうした不一致をしばしば受け入れなければなりません。

b. 温度/寿命: X線管の基本的なルールは、温度が敵だということです。電力を加えるほど、管寿命が短くなります。しかしながら、適切な電力がなければ、作業を遂行するのに十分なX線強度が得られません。フィラメント蒸着が望ましくない金属の付着を生じて、最終的には絶縁体のアークオーバーを発生させます。ターゲットを高温で動作させると、ターゲット蒸発に至るだけでなく、微小亀裂が原因でエネルギー分布と強度の面でも放射線品質が変化し始めて低下します。

管の動作中は熱機械的応力が生じます。ガラス・金属間のシールは加熱されると応力を受け、その熱が大きいほど、温度が高くなり、高い応力を生じることになります。究極的には、壊れて微粒子が生じるか、ガラスに細かい亀裂ができて、放射線の通過に伴い増加します。熱サイクルがあるため、機械的疲労が常に存在し、サイクルが多くなるほど、疲労が速く進行します。電力が大きくなると、温度が高くなり、疲労を加速します。使用可能な最低電力でX線管を動作させると、寿命が延びます。

4.電源による不適切な駆動。

X線源では、電源が必要なすべての電力を提供して管を動作させ、これにはフィラメントや、多くの場合には回転式陽極のローター電源も含みます。加えて、この電源はシステムによって使用されるロジックとインターロックを備えます。そのため、電源はX線源の必要不可欠な部分であり、両方が呼応して機能します。

a.電源インピーダンス: 電源で最も重要な特性の1つは、そのインピーダンスです。数百ワットで動作する固定式陽極管の場合、インピーダンスは高く、すなわち、たくさんの抵抗を含んでおり、アークの場合に管および敏感なエレクトロニクスへの損傷を最小限に抑えます。アークは通常、そのアークを支える電圧が低減されると消えてしまいます。アークの電流が高電圧抵抗を通過する場合、抵抗全体の電圧が増加し、これにより管の電圧および高電圧回路のその他の部品の電圧が低減します。管のガス圧が非常に高くアークを持続させてしまう場合、このインピーダンスが電源と関連エレクトロニクスも保護します。そのガスレベルが高くなりすぎた場合、管に対してその性能を改善する手立てはありません。

残念ながら、インピーダンスが高いと、粒子や電界放出、光蒸発が原因でアーキングが始まる場合、その原因を解消または蒸発させるだけの十分なエネルギーが保存されていないために、アーキングが継続することが多くあります。

回転式陽極管は、時として100キロワットを超える非常に高い電力条件、すなわち固定式陽極管のほぼ1000倍で動作します。この状況では、必要な電力を供給するために電源は高インピーダンスにはできません。これらの場合、保存されたエネルギーを通常10ジュール未満に制限する必要がしばしばあります。高電圧ケーブルと倍電圧コンデンサは、こうしたエネルギーを保存し、アークで管を破損する可能性があります。10ジュールは固定値ではなく、一部の管はより大きなエネルギーを蓄えた状態でも満足に動作するため、あくまでも目安であり、これより小さなエネルギーで動作しないものもあります。容量は、エネルギーが電圧の二乗に比例するため、高電圧ではかなり問題になります。

b. DC/ACフィラメント: 通常の場合、フィラメントは交流電圧/電流条件で動作します。これには3つの基本的理由があります。第一に、交流電流(AC)の制御と供給は昔から容易でした。第二に、直流(DC)を使用すると結晶粒が成長する傾向があり、時間経過でフィラメントが脆く壊れやすくなり、早期に焼損して断線します。そして最後に同じく大事な点は、DC条件の場合、フィラメントの一端に小さな固定電位が存在し、これはフィラメントの動作電位と等しく、集束カップに対してわずかにバイアスをかけて焦点を歪める可能性があります。この影響は、焦点が小さく、放射条件が高いほど、顕著になります。ACでは、こうしたバイアスがフィラメントの両端で入れ替わるので、かき消されます。

フィラメントが直流で加熱される場合、特に薄いフィラメントでノッチング現象が発生します。この場合、いくらかのタングステンイオンが蒸発したタングステン原子から形成されて、フィラメントのマイナス端に引き付けられて付着し、一連の「ノッチ」を形成します。これらのノッチは、フィラメントのその他のセクションよりも細く、ホットスポットを生じて蒸発が大きくなり、最終的には焼損します。ACでなくDCで動作することで、2から10倍のフィラメント寿命低減が報告されています。DCフィラメントを使用する近代的な電源は、高周波コンバーターからこれを駆動します。これらの条件では、数10kHzクラスの低振幅高周波リップルがフィラメント信号に存在してノッチングの影響を最小限に抑えます。

c.高周波: 管のガラス金属シールは、コバール製か、または鉄、ニッケル、コバルト(これらすべてが高磁性)からなる同様の合金製です。シールは、フィラメント電流を運ぶフィードスルーを備えます。高周波では、磁性材料が磁気ヒステリシス、渦電流、表皮効果を生じて、電流フローからエネルギーを奪い取ります。この現象での損失を克服するため、非磁性材料と比較して、より大きな電流を電源が送り出す必要があります。周波数が高くなるほど、損失が大きくなります。電力損失は、フィードスルーを加熱し、シールでの機械的応力の影響は、あまりよく理解されていません。現在は、最大40 kHzまでの周波数が使用されています。カソードとアノードには、高周波数、高電圧電源が使用されますが、これらはDCに整流されます。

d. 回転速度/ブレーキ: 回転式管の場合、ベアリング寿命とフィラメント蒸発は、管寿命の大きな考慮点です。露光が要求されると、ステーター電力が加わり、管のアノードが回転速度(回転/分)まで上がります。こうした最小速度は、メーカーが指定するもので、同期速度は昔から商用電源周波数に基づいて次の4つの値があります: 60ヘルツの場合は最大速度3600 rpmまたは3倍速の10800、50ヘルツの場合は3000 rpmまたは3倍速の9000です。これらの速度は、普通のシングル周波数とトリプル周波数のそれぞれに対して「低速」または「高速」と通常は呼ばれます。実用上、ローターはベアリングに摩擦があるため、この速度に到達することは決してなく、ステーターとローターとの間の磁気結合は完全でないため、速度が低減します。実際、ステーター/ローターシステムは、商用モーター(通常は90%を超える)と比較して約10%の効率しかありません。これらの理由から、メーカーは、一般的に最小速度(通常は3000、9500、2800、8500)を指定するか、同期速度からのスリップを許容する同様の値を指定します。

露光が開始されると、ステーター電力が指定時間加えられて最小速度に到達し、この電力はアノードの慣性モーメント、(蓄熱容量に対して非常におおまかに比例する)、ステーターへの印可電圧、印可電圧の周波数(高速または低速)に依存します。通常、このローター「ブースト」時間は1.5~6秒であるか、それ以上です。このブースト適用後、ステーターは「ラン」モードに入り、ここでは低減した電圧(通常は80~100ボルト)が連続的に印可されて最小速度を維持します。多くの場合、最小速度に合わせるためのブースト時間調整はインストーラーに任せますが、実際に実現させるには実施上の問題が生じる可能性があります。リードタコメーターと同期ストロボライトが回転速度を測定できます。アノードの熱状態を考慮する必要があり、高温のアノードは摩擦が増えて、磁気結合が低下するので、冷温のアノードよりも速度が低くなります。露光が実施されると、ステーターの巻き線1つにのみ電圧を印可して、ローター速度が低減またはブレーキされます。

ブレーキは、ベアリングの回転を素早く下げるために行われますが、ローター共振を素早く通り抜けるためにも同じく重要です。すべてのローターには固有振動周波数があり、このポイントでローター/アノードは著しく振動する可能性があります。この共振速度を素早く通り抜けて損傷の影響を最小限にするため、ブレーキ電圧が印可されます。典型的な共振周波数は、約4000~5000 rpm(65~80 Hz)であり、高速動作後のブレーキが特に重要です。通常の短いフィラメントブーストと長いローター速度時間を考えた場合、X線システムのイベントシーケンスは次のようになります: 露光の要求、ステーターブーストの適用、フィラメントブーストの適用、高電圧パルス露光の適用、フィラメントをアイドルまで低減、アノード速度のブレーキ。近代的な電源は、これらの時間シーケンスすべてに対する調整を備えています。

e.フィラメントブースト: X線管がX線を生成していないとき(カソードとアノードへの高電圧印可がない場合)、そのフィラメントはいわゆるアイドル(プレヒート)モードにあります。電流は流れていますが、放射点未満で管電流が引き込まれます。露光が必要な場合は、いつでもフィラメント電流を既定電流まで「ブースト」することで、高電圧が管に印可された際にある特定の管電流を流すことができます。X線が必要でなくなった場合、高電圧がオフになり、フィラメントはそのアイドル電流に戻ります。

典型的なフィラメントブースト時間の範囲は、約0.5~1秒です。この技術は、管電流が高い回転式陽極管にとって特に重要であり、X線が必要なときだけに動作させて、フィラメント寿命を守ります。フィラメントアイドル電流は、フィラメントからの蒸発が非常に小さくなるように選択され、高放射に必要なフィラメント電流の数分の一にすることでアイドル時の蒸発を最小限にします。管電流が十分に低い場合、いくつかの固定式陽極管はまったくブーストされず、フィラメントは、無電力状態からが引き上げられる場合があります。連続パルス状態のシステムでは、パルス繰り返しレートが高い場合、次のパルスが来る前にフィラメントをブーストする充分な時間がパルス間にないため、蒸発が問題となることがあります。通常、こうした場合には、すべてのパルスが終わるまでフィラメントがブーストモードで動作されます。近代的な電源は、これらの時間シーケンスのすべてに対する調整を備えています。

f.論理回路: 先の説明で分かるように、論理シーケンスとそれらの性能が極めて重要です。何も悪い要素がない場合、論理システムの機能と信頼性が重要と考えられるその他のシステム(インターロック、画像処理シーケンス、放射線透過写真オブジェクト要件、およびその他のシステム要件)を追加してください。

時として管のアーキングは電流サージまたは高電圧の中断によって始まる過渡電流を起こす可能性があり、ロジックへの回路故障を生じます。近代的な電源は、隔離された論理回路を備え、通常動作とアーキングにおいて敏感なエレクトロニクスを過渡電流から保護します。

g.フィラメントリミット/フィラメントプレヒート設定: フィラメントリミット調整は最も重要な設定のひとつです。このフィラメントリミットセットポイントは、フィラメント電源の最大出力電流を制限してX線管を保護します。この設定により、X線ジェネレーターはいかなる状況でもこの値を超えることが不可能になります。 X線管メーカーの仕様以下に設定する必要があります。

フィラメントリミットを最大X線管仕様未満に設定する場合、フィラメントリミットは、使用される最低kV設定で最大プログラム済み放射電流(mA)を達成するために必要なフィラメント電流よりも10~15%高くなるはずです。フィラメント最大値は放射に必要な値とは異なることに留意してください。必要な放射電流値よりも10~15%高く設定すると、ヘッドルームと優れた過渡応答特性を提供します。

フィラメントリミットレベルは、常にメーカーの推奨最大フィラメント電流仕様以下に保ってください。フィラメントスタンバイ電流(一部の製品ラインではフィラメントプレヒートと呼ばれる)は、X線スタンバイ(HVオフ/X線停止)条件中にX線管フィラメントに供給されるアイドル電流です。

このフィラメントプレヒートセットポイントは通常約1A~2Aですが、そのX線管メーカーに問い合わせてください。目安として、最大フィラメントプレヒートレベルはフィラメントリミット仕様の50%に制限してください。素早い放射電流ランピングが必要とされない場合、スタンバイ電流をゼロに設定してもまったく構いません。

5. 管筐体(ハウジング)の考慮。

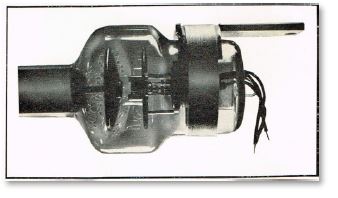

X線管は、適切な筐体で囲んであらゆる方向にX線が放射されるのを防ぎ、適切な高電圧絶縁を施し、管やシステムを冷却する必要があります。独立したX線管の場合、この筐体は、ハウジング、管アセンブリまたは放射源として考えられ、電源が管と組み合わされたシステムの場合、通常はMonoblock®(スペルマン 登録商標)と呼ばれます。

a.絶縁(オイル)漏れ: すべての高電圧面からのアーキングを防ぐため、絶縁体(通常は酸化防止変圧器油)で高電圧絶縁を施す必要があります。オイル漏れの発生は、通常空気もハウジング内に漏れ込んでいることを意味し、空気が高電圧場域に入るとアークオーバーの原因になります。アーキングが続く場合、オイルの分解から生じた炭素が表面を覆い、回復できなくなります。オイルシールは、多くの場合「O」リングで作られており、Buna-Nラバーが油焼け防止剤に適しています。ネオプレンなどの一部の材料は、このオイルで膨張するため適しません。圧縮率に関するOリングメーカーからの通常の推奨率は約5~10%ですが、これは適用しません。Oリングは典型的な高ハウジング温度でセット・ルース弾性を利用しており、浸み出し始める場合があるため、約25%の圧縮率が実際には使用されます。

使用するオイルは、吸収されたガスを含んでおり、真空処理で取り除いて、ハウジング内で放出されるのを防ぐ必要があります。こうした処理は、絶縁耐力(ボルト/距離の単位で測定)を高めます。通常この値は30キロボルト/インチを超えます。考慮すべき重要な点はハウジング内で使用される材料であり、通常はプラスチック絶縁体です。これらは、可塑剤やその他の化学物質を浸出させる可能性があり、オイルに溶け込んで絶縁耐力を低下させます。温度が浸出を促進させます。ハウジングで使用する材料をテストする場合、たとえそれらの部品が新しい製造ロットであるとしても、注意を払う必要があります。

b. 過熱: 過熱は、管だけでなく、ハウジング内でもアーキングを引き起こす可能性があります。多くのシステムは、熱交換器を備えており、これはファンを利用し、一部のものはオイルを循環するポンプを利用します。これらの交換器をきれいに保つことが絶対に不可欠です。埃は大きな問題の種であり、自然な空気対流と強制(ファン)空気対流の両方を妨げます。その結果ハウジングが過熱を始めるので、保守計画を確立する必要があります。

c.周囲温度: 周囲温度は、メーカーの指定に従う必要があります。通常の周囲温度は摂氏25~30度であり、高負荷条件では、ハウジングが摂氏75度や80度まで上がる可能性があり、これが通常の限界です。したがって、温度上昇は約50度であり、周囲が指定よりも高い場合、この温度上昇が周囲温度に加わり、過熱が生じます。しばしばテストで使用されて放射線漏れを防ぐ筐体は、周囲温度が推奨温度を超える原因になることがあります。また、装置を「保護」するために使用するプラスチックや布のカバーもよく見られますが、対流する空気の流れを妨げるばかりで、過熱を簡単に引き起こす可能性があります。

d. ハウジングの姿勢: 管のハウジングは、熱交換機のありなしにかかわらず、一番上の部分が熱くなり、底の部分は熱くなりません。これは、絶縁冷却オイルが強い対流を生じて、タバコからの煙のように上昇し、熱をハウジングの一番上まで運ぶからです。動作に対して最善のハウジング姿勢を保つため、注意を払う必要があります。多くの場合、熱電対が高温領域を特定・判別できますが、正確な測定には良好な熱的接触が必要です。

e.ケーブル/アース接続: 言うまでもありませんが、良好な電気的接続が必要です。特に接地は、その他の接続(ステーター、過熱スイッチ、高電圧ケーブルなど)と同様に重要です。擦り切れた接点やワイヤーのないしっかりとしたねじ込み接続が必要です。高電圧ケーブルの接続は特に重要で、空気が入っていると、高電場領域でイオン化して絶縁体をアークが通り抜けてしまいます。通常は、高電圧グリースを使用して空気をシール遮断し、表面間が密接に接触するようにします。いったんアークの跡が残り始めると、修復は不可能です。ケーブル絶縁体の取り付けに関するメーカーの推奨事項には厳密に従ってください。

f.絶縁体膨張: オイルが加熱された場合、すべての材料がそうであるように、その体積は膨張します。X線システムは、この膨張を許容する十分な体積が必要です。冷温側では、システムが出荷されるとき、収縮分の体積を許容する必要があります。通常、膨張と収縮は、全体の体積変化を許容する柔軟な隔膜を使用して達成されます。良い設計には安全係数が入っており、これは大きいほど良いことになります。25%以上の安全係数が良好です。同じく大事なことは、膨張による偏位での中立点の設定です。隔膜は、発生する膨張と収縮を許容するによう設定される必要があります。これらの係数は、設計とメーカーの要件です。

g.定格の統制: 管の動作に関して最も重要な考慮点の1つは、公表された定格内で動作させることです。熟知し、計画することが重要なポイントです。長期的な過熱が過度にならないように高電圧とフィラメント電力を見直す必要があり、アノードの短期的な過電力が焦点の溶解を生じる可能性があります。配慮と注意が大切です。無理のない熱交換器の動作も同じく重要です。回転式陽極管にも同じことが言えますが、加えて適切な回転を保証する必要があります。個々の露光定格は、適切な焦点の励起、正しい速度チャートの使用、高電圧の観測、適切なパルス時間の選択を確保するために重要です。これらのチャートは、過熱を防止するため、フィラメント放射およびボルト・アンペア特性と整合させる必要があります。チャートの取り違えや読み間違いが、非常に簡単に発生します。二重のチェックを欠かさないでください。